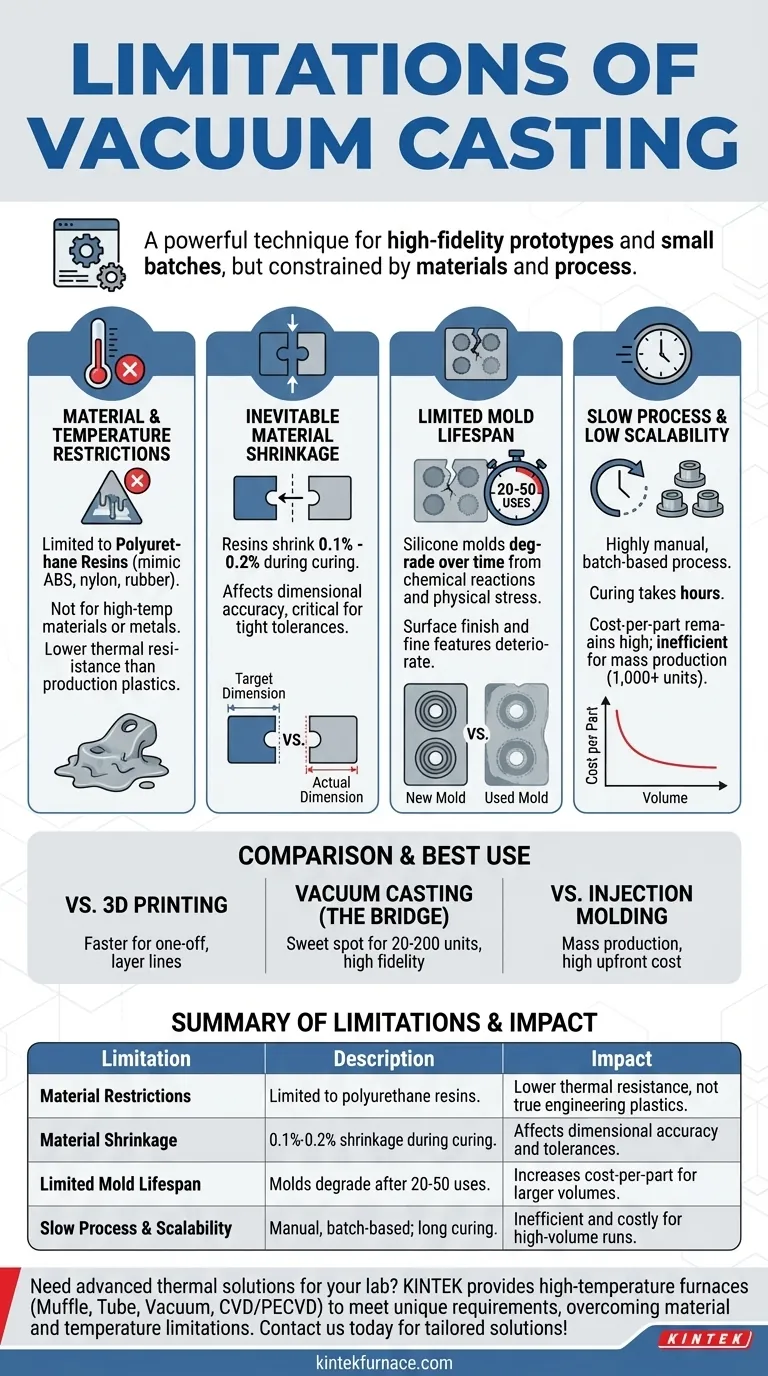

Em sua essência, a fundição a vácuo é uma técnica poderosa para criar protótipos de alta fidelidade, mas é fundamentalmente restrita por seus materiais e processo. Suas principais limitações são uma gama estreita de polímeros utilizáveis, encolhimento inevitável da peça, uma velocidade de produção lenta inadequada para fabricação em massa e a vida útil limitada de seus moldes de silicone.

Embora a fundição a vácuo se destaque na produção de pequenos lotes de peças visual e texturalmente precisas, ela não é um substituto direto para métodos de produção em massa como a moldagem por injeção. Compreender suas limitações é fundamental para usá-la de forma eficaz para seu propósito pretendido: prototipagem rápida e de alta qualidade e corridas de produção de baixo volume.

Para Entender os Limites, Primeiro Entenda o Processo

A fundição a vácuo é um processo de várias etapas que usa um molde de silicone macio para criar peças plásticas. O "vácuo" é fundamental porque remove bolhas de ar da resina líquida à medida que ela é despejada, garantindo uma peça final impecável e sem bolhas que captura perfeitamente os detalhes da superfície.

Passo 1: O Padrão Mestre

Primeiro, uma versão "mestre" perfeita da peça é criada. Isso é tipicamente feito usando uma impressora 3D de alta resolução (como SLA) ou usinagem CNC. A qualidade das peças fundidas finais nunca pode exceder a qualidade deste padrão mestre.

Passo 2: O Molde de Silicone

Este padrão mestre é suspenso em uma caixa e silicone líquido é despejado ao redor dele. Após a cura em um forno, o silicone é cuidadosamente cortado e o padrão mestre é removido. Isso deixa uma cavidade oca que é uma impressão negativa exata da peça.

Passo 3: Fundindo a Peça

Resinas de poliuretano líquidas de duas partes são misturadas e depois colocadas dentro de uma câmara de vácuo. O vácuo remove todo o ar dissolvido da resina. A resina é então despejada no molde de silicone, ainda sob vácuo, preenchendo completamente a cavidade antes de ser curada.

Principais Limitações da Fundição a Vácuo Explicadas

A elegância do processo de fundição a vácuo é também a fonte de suas limitações. Cada restrição decorre diretamente dos materiais e das etapas manuais envolvidas.

Restrições de Material e Temperatura

O processo é quase exclusivamente limitado a uma família de materiais chamados resinas de poliuretano. Embora essas resinas possam imitar as propriedades de plásticos de produção como ABS, nylon e borracha, elas não são a coisa real.

Além disso, como o molde de silicone é macio e tem um baixo ponto de fusão, a fundição a vácuo não pode ser usada para materiais de alta temperatura ou metais. As peças finais em si também geralmente têm menor resistência térmica do que seus equivalentes moldados por injeção.

Encolhimento Inevitável do Material

Todas as resinas de poliuretano encolhem ligeiramente à medida que curam e endurecem. Essa taxa de encolhimento, tipicamente entre 0,1% e 0,2%, pode afetar as dimensões finais da peça.

Embora isso seja frequentemente insignificante para muitas aplicações, pode ser um problema crítico para componentes que exigem tolerâncias extremamente justas para montagem ou função. O efeito é frequentemente mais pronunciado em seções mais espessas de uma peça.

Vida Útil Limitada do Molde

Um único molde de silicone não é permanente. A combinação de reações químicas com a resina e o estresse físico de desmoldar cada peça faz com que o molde se degrade com o tempo.

Normalmente, um único molde pode produzir apenas 20 a 50 peças antes que o acabamento da superfície se degrade e os recursos finos percam sua nitidez. Essa limitação inerente é a principal razão pela qual a fundição a vácuo não é viável para produção em larga escala.

Processo Lento e Baixa Escalabilidade

A fundição a vácuo é um processo altamente manual e baseado em lote. O tempo de cura para cada peça pode variar de menos de uma hora a várias horas, dependendo da resina e da geometria da peça.

Quando você combina o trabalho manual de mistura, vazamento e desmoldagem com a vida útil limitada do molde, fica claro que o processo não pode ser dimensionado de forma eficiente. O custo por peça permanece relativamente alto e não diminui significativamente com o volume, ao contrário da moldagem por injeção.

Compreendendo os Compromissos (Trade-offs)

A escolha de um processo de fabricação é sempre sobre equilibrar custo, velocidade e qualidade. As limitações da fundição a vácuo ficam mais claras quando comparadas a outros métodos comuns.

Em Comparação com a Impressão 3D

A impressão 3D é mais rápida para uma única peça única. No entanto, a fundição a vácuo é frequentemente mais rápida e mais econômica quando você precisa de 10 a 50 cópias. Crucialmente, a fundição a vácuo produz peças com propriedades de material isotrópicas superiores e um acabamento de superfície livre de linhas de camada.

Em Comparação com a Moldagem por Injeção

A moldagem por injeção é a campeã indiscutível da produção em massa. Ela usa moldes de aço duráveis que podem produzir milhões de peças a um custo por peça muito baixo. No entanto, o custo inicial e o tempo de espera para criar esse molde de aço são imensos (dezenas de milhares de dólares e semanas ou meses).

A fundição a vácuo serve como a ponte perfeita, permitindo que você teste um projeto com algumas dúzias de peças de alta qualidade antes de se comprometer com o enorme custo de um molde de injeção.

Fazendo a Escolha Certa para o Seu Objetivo

Use a fundição a vácuo quando seus pontos fortes se alinharem com a fase e os objetivos do seu projeto. Evite-a quando suas limitações entrarem em conflito com seus requisitos principais.

- Se o seu foco principal é criar alguns protótipos de alta fidelidade e prontos para o mercado: A fundição a vácuo é uma excelente escolha, oferecendo estética e propriedades de material superiores em comparação com a impressão 3D.

- Se o seu foco principal é uma pequena produção (20-200 unidades): Este é o ponto ideal para a fundição a vácuo, pois criar múltiplos moldes de silicone ainda é muito mais barato do que a ferramenta para moldagem por injeção.

- Se o seu foco principal é a fabricação de alto volume (1.000+ unidades): A fundição a vácuo não é uma opção viável; suas limitações de custo e velocidade tornam a moldagem por injeção a única escolha prática.

- Se o seu foco principal é resistência mecânica ou desempenho em alta temperatura: Você deve usar usinagem CNC para peças de metal ou escolher um processo de fabricação que utilize termoplásticos de grau de engenharia verdadeiros.

Em última análise, a fundição a vácuo é uma ferramenta especializada projetada para preencher a lacuna crítica entre um único protótipo e a produção em escala total.

Tabela de Resumo:

| Limitação | Descrição | Impacto |

|---|---|---|

| Restrições de Material | Limitada a resinas de poliuretano; não pode usar materiais de alta temperatura ou metais. | As peças têm menor resistência térmica e podem não imitar com precisão todos os plásticos de produção. |

| Encolhimento do Material | Taxa de encolhimento de 0,1% a 0,2% durante a cura. | Pode afetar a precisão dimensional, especialmente em peças com tolerâncias apertadas. |

| Vida Útil Limitada do Molde | Moldes de silicone se degradam após 20-50 usos. | Não é adequado para produção em massa; aumenta o custo por peça para volumes maiores. |

| Processo Lento e Baixa Escalabilidade | Processo manual baseado em lote com tempos de cura de menos de uma hora a várias horas. | Ineficiente para rodadas de alto volume; o custo por peça permanece alto. |

Precisa de soluções térmicas avançadas para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos, superando as limitações de material e temperatura. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga