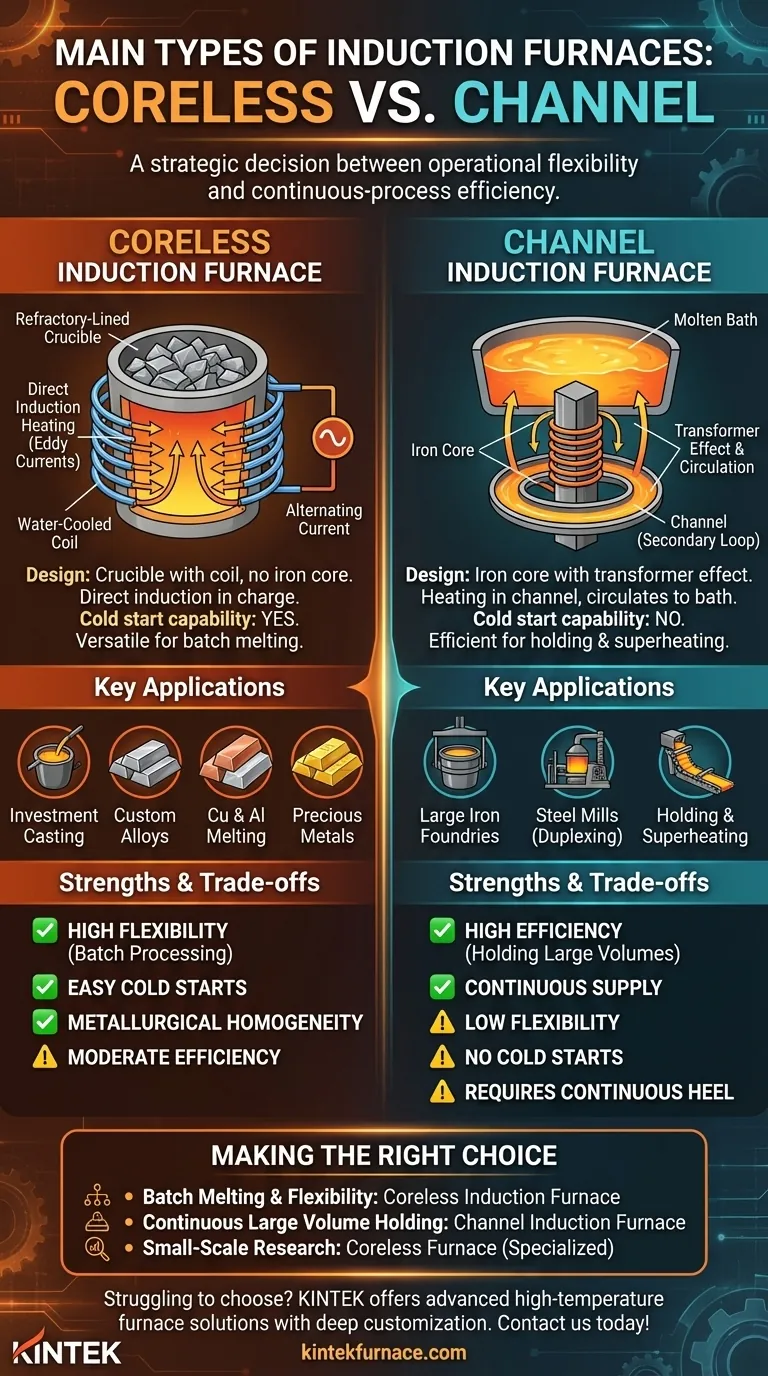

Em sua essência, a tecnologia de forno de indução é dividida em dois designs principais. Estes são o forno de indução sem núcleo e o forno de indução de canal. Um forno sem núcleo opera como um cadinho simples cercado por uma bobina elétrica, enquanto um forno de canal funciona mais como um transformador, onde um circuito de metal fundido atua como componente secundário.

A diferença fundamental entre os tipos de fornos de indução não é o seu tamanho ou forma, mas o seu método de aplicação de energia eletromagnética. Sua escolha entre um forno sem núcleo e um de canal é uma decisão estratégica entre flexibilidade operacional e eficiência de processo contínuo.

Os Dois Designs Fundamentais: Sem Núcleo vs. Canal

Entender como cada forno gera calor é a chave para entender sua aplicação ideal. O design dita tudo, desde o procedimento de partida até a capacidade metalúrgica.

O Forno de Indução Sem Núcleo: Versatilidade para Fusão em Batelada

Um forno de indução sem núcleo consiste em um cadinho revestido de refratário, circundado por uma bobina de cobre refrigerada a água. Quando uma corrente alternada flui através da bobina, ela cria um poderoso campo eletromagnético.

Este campo induz diretamente correntes parasitas (eddy currents) dentro da carga metálica colocada dentro do cadinho, gerando calor intenso e derretendo o material de dentro para fora. Este design não requer um núcleo de ferro para funcionar.

Como toda a carga está contida dentro do cadinho e aquecida diretamente, os fornos sem núcleo são excepcionalmente versáteis. Eles podem ser iniciados a frio com uma carga sólida e podem ser completamente esvaziados após cada fusão.

O Forno de Indução de Canal: Eficiência para Manutenção e Superaquecimento

Um forno de canal usa um núcleo de ferro para criar um efeito de transformador. Ele possui uma bobina primária enrolada em torno do núcleo e um "circuito" ou "canal" secundário formado por metal fundido.

O aquecimento intenso é concentrado neste pequeno canal de metal. O restante do metal no banho principal do forno é então aquecido através da circulação e do contato com o metal superaquecido do canal.

Este design é altamente eficiente em termos energéticos para manter um grande volume de metal fundido em uma temperatura específica. No entanto, ele não pode ser iniciado a frio; requer um "caldo" (heel) contínuo de metal fundido para completar o circuito secundário.

Aplicações Principais e Casos de Uso

Os princípios operacionais distintos dos fornos sem núcleo e de canal os tornam adequados para tarefas industriais muito diferentes.

Onde os Fornos Sem Núcleo se Destacam

A capacidade de iniciar e parar facilmente torna o forno sem núcleo o padrão para aplicações que exigem processamento em batelada e trocas frequentes de ligas.

Suas aplicações incluem fundição por investimento, fusão de cobre e alumínio personalizada e a produção de ligas especializadas. Também é a escolha preferida para a fusão de metais preciosos, onde bateladas pequenas, limpas e bem controladas são essenciais.

Onde os Fornos de Canal Dominam

A eficiência do forno de canal o torna ideal para manter grandes quantidades de um único tipo de metal fundido por longos períodos.

Eles são frequentemente usados em grandes fundições de ferro e usinas siderúrgicas como vasos de "duplexagem". Neste papel, eles recebem metal fundido de um forno de fusão primário e o mantêm em uma temperatura precisa antes de ser movido para a linha de fundição, garantindo um suprimento contínuo.

Entendendo as Compensações (Trade-offs)

Escolher o tipo errado de forno para o seu processo leva à ineficiência, altos custos operacionais e desafios metalúrgicos.

Flexibilidade vs. Eficiência

O forno sem núcleo oferece máxima flexibilidade. Você pode fundir diferentes materiais consecutivamente e desligar o forno quando não estiver em uso. Essa flexibilidade tem o custo de uma eficiência elétrica ligeiramente menor em comparação com um forno de canal operando sob condições ideais.

O forno de canal oferece eficiência elétrica superior, mas apenas ao manter um volume estável de metal continuamente. É altamente inflexível, pois desligá-lo é uma operação importante que requer o esvaziamento do caldo fundido.

Partidas a Frio e Metalurgia

Um forno sem núcleo pode fundir uma carga a partir de sucata sólida à temperatura ambiente. Esta é sua maior vantagem operacional para a maioria das fundições. A ação de agitação eletromagnética dentro do cadinho também proporciona excelente homogeneidade metalúrgica para a criação de ligas.

Um forno de canal não pode ser iniciado a frio. Ele deve ser pré-preenchido com metal fundido para funcionar. Isso o torna completamente inadequado para trabalho intermitente ou para instalações que não operam 24 horas por dia, 7 dias por semana.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser baseada inteiramente em seus requisitos operacionais, e não na tecnologia do forno em si.

- Se seu foco principal for fusão em batelada, desenvolvimento de ligas ou partidas frequentes: Um forno de indução sem núcleo é a escolha clara por sua flexibilidade incomparável.

- Se seu foco principal for manter volumes muito grandes de uma única liga continuamente: Um forno de indução de canal fornecerá a maior eficiência energética para esta tarefa específica.

- Se seu foco principal for pesquisa em pequena escala ou fabricação de peças especializadas: Você provavelmente usará um forno sem núcleo, possivelmente em um formato específico, como um tubo de capacidade reduzida ou um design de forno bipartido.

Em última análise, casar o princípio operacional fundamental do forno com seu objetivo de produção é a decisão mais crítica que você tomará.

Tabela Resumo:

| Característica | Forno de Indução Sem Núcleo | Forno de Indução de Canal |

|---|---|---|

| Design | Cadinho com bobina, sem núcleo de ferro | Núcleo de ferro com efeito transformador, requer canal de metal fundido |

| Método de Aquecimento | Indução direta na carga | Aquecimento no canal, circula para o banho |

| Capacidade de Partida a Frio | Sim | Não |

| Flexibilidade | Alta (processamento em batelada, trocas de liga) | Baixa (operação contínua) |

| Eficiência | Moderada | Alta para manter grandes volumes |

| Aplicações Principais | Fundição por investimento, ligas personalizadas, metais preciosos | Grandes fundições, usinas siderúrgicas para manutenção e superaquecimento |

Com dificuldades para escolher o forno de indução certo para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, podemos atender precisamente aos seus requisitos experimentais exclusivos para fusão em batelada ou processos contínuos. Entre em contato conosco hoje para aumentar sua eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas