Em sua essência, o recozimento a vácuo aprimora a dureza e a resistência do material ao permitir uma recristalização altamente controlada da estrutura de grãos interna do material. Ao realizar este tratamento térmico em alto vácuo, o processo elimina reações superficiais como a oxidação, o que preserva a integridade do material e permite que todo o potencial de suas propriedades mecânicas seja realizado sem comprometer.

O tratamento térmico geralmente envolve uma troca entre a melhoria das propriedades internas e o dano à superfície do material. O recozimento a vácuo resolve esse conflito ao criar um ambiente ultrapuro onde os materiais podem ser fortalecidos e aliviados de tensões internas sem sofrer oxidação superficial ou contaminação.

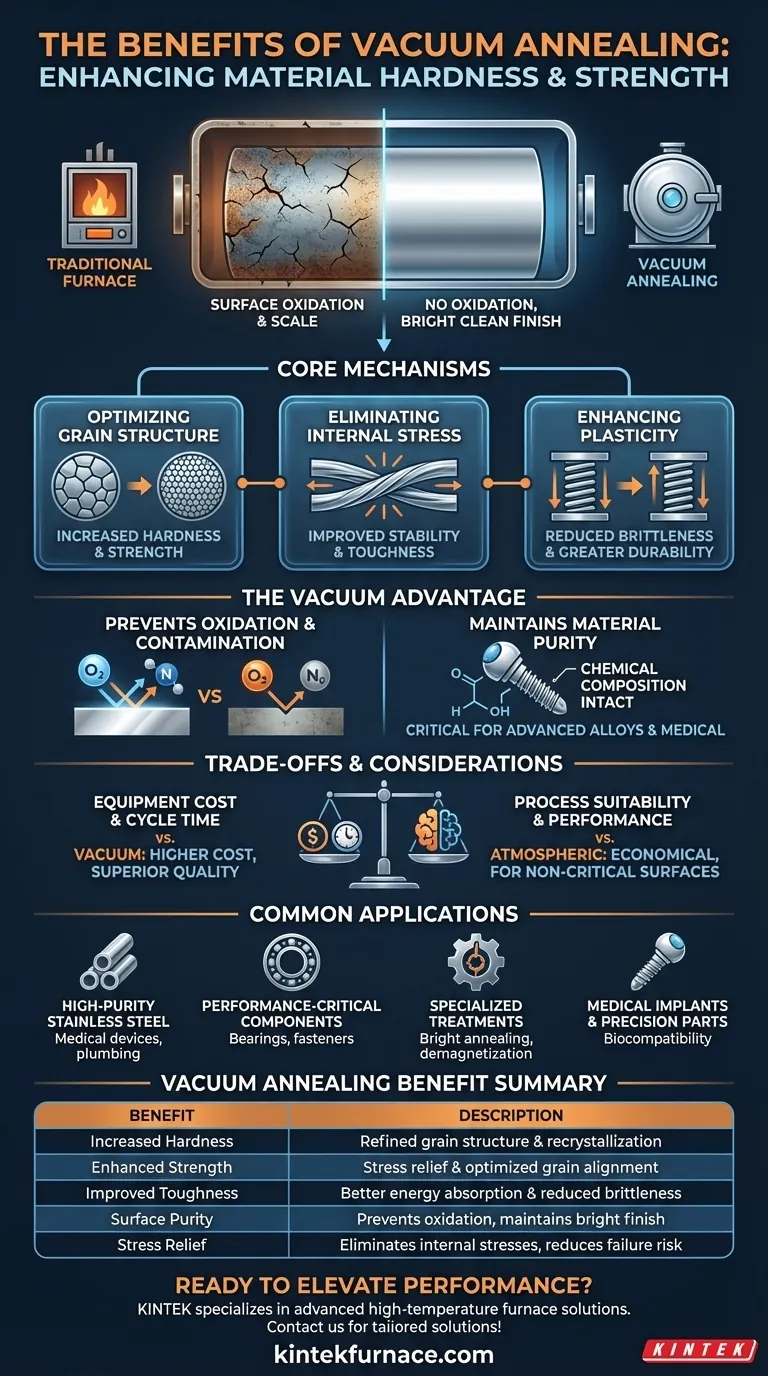

Os Mecanismos Centrais: Como o Recozimento a Vácuo Refina Materiais

Otimização da Estrutura de Grãos

O recozimento a vácuo permite que a estrutura atômica de um material se reorganize em uma temperatura elevada. Este processo, conhecido como recristalização, refina a estrutura de grãos.

Uma estrutura de grãos mais uniforme e otimizada correlaciona-se diretamente com o aumento da dureza e resistência, tornando o material mais robusto para aplicações de alta pressão ou alta tensão.

Eliminação de Tensão Interna

Processos de fabricação como conformação, usinagem ou soldagem introduzem tensões residuais significativas em um material. Essa tensão aprisionada pode levar a falhas prematuras, distorção ou trincas.

O recozimento fornece a energia térmica necessária para que os átomos mudem para posições de menor energia e mais estáveis, aliviando efetivamente essas tensões internas e melhorando a estabilidade e a tenacidade do material a longo prazo.

Melhoria da Plasticidade e Tenacidade

Ao aumentar a dureza, o recozimento a vácuo também melhora a capacidade de um material se deformar sem fraturar (plasticidade) e sua capacidade de absorver energia (tenacidade).

Ao criar uma estrutura cristalina mais perfeita e livre de tensões, o processo reduz a fragilidade, resultando em um componente final mais durável e confiável.

A Vantagem Única do Ambiente a Vácuo

Prevenção de Oxidação e Contaminação

O benefício definidor do uso de um vácuo é a remoção de gases reativos, principalmente oxigênio e nitrogênio.

Em um forno tradicional, altas temperaturas fazem com que esses gases reajam com a superfície do material, formando uma camada de óxido (crosta) quebradiça e descolorida. Um ambiente a vácuo previne isso completamente, resultando em um acabamento superficial brilhante e limpo direto do forno.

Manutenção da Pureza do Material

Para ligas avançadas, implantes médicos e componentes de precisão, manter a composição química exata é fundamental.

Ao prevenir reações superficiais, o recozimento a vácuo garante que a pureza do material permaneça inalterada. Isso é essencial para aplicações onde a resistência à corrosão, biocompatibilidade ou propriedades elétricas específicas são exigidas.

Entendendo as Trocas e Considerações

Custo do Equipamento e Tempo de Ciclo

Fornos a vácuo são significativamente mais complexos e caros para comprar e operar do que seus equivalentes atmosféricos.

O processo de atingir um alto vácuo e controlar cuidadosamente o ciclo de resfriamento também pode ser mais lento, o que pode impactar o rendimento da produção em grande volume.

Adequação do Processo

O recozimento a vácuo não é uma necessidade universal. Para matérias-primas ou componentes que sofrerão usinagem subsequente significativa, um processo atmosférico menos caro pode ser suficiente.

A chave é determinar se a aplicação pode tolerar a oxidação superficial que o recozimento padrão produz. Se puder ser facilmente usinada ou limpa sem problemas, o custo de um processo a vácuo pode não ser justificado.

Aplicações Comuns Impulsionadas pelo Desempenho

Produtos de Aço Inoxidável de Alta Pureza

O recozimento a vácuo é ideal para componentes onde um acabamento limpo e brilhante faz parte da especificação final. Isso inclui dispositivos médicos, acessórios de encanamento, componentes de relógios e peças estampadas em profundidade.

Componentes Críticos de Desempenho

Para peças como rolamentos, ferramentas de corte e fixadores de alta resistência, o desempenho mecânico é fundamental. A combinação de alívio de tensão e refinamento de grãos em um ambiente livre de contaminação ajuda a maximizar a dureza, a resistência e a vida útil à fadiga.

Tratamentos Especializados

O ambiente controlado de um forno a vácuo também o torna adequado para outros processos térmicos especializados, como recozimento brilhante, desmagnetização e tratamentos de solução sólida para graus específicos de aço inoxidável.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender as vantagens distintas do ambiente a vácuo, você pode tomar uma decisão mais informada para o seu material e aplicação específicos.

- Se o seu foco principal for acabamento superficial e pureza: O recozimento a vácuo é a escolha superior para produzir um componente brilhante e limpo que não requer limpeza pós-processo, especialmente para aplicações médicas ou de grau alimentício.

- Se o seu foco principal for maximizar o desempenho mecânico: A combinação de alívio de tensão e refinamento de grãos a vácuo fornece um caminho limpo para dureza, resistência e tenacidade aprimoradas sem introduzir defeitos superficiais.

- Se o seu foco principal for custo para superfícies não críticas: O recozimento atmosférico tradicional é mais econômico para componentes onde a oxidação superficial é aceitável ou será removida por uma operação de usinagem posterior.

Em última análise, escolher o recozimento a vácuo é uma decisão de investir na mais alta integridade possível do material, por dentro e por fora.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Dureza Aumentada | Alcançada através da estrutura de grãos refinada e recristalização em ambiente a vácuo. |

| Resistência Aprimorada | Resulta do alívio de tensão e do alinhamento otimizado dos grãos internos sem danos superficiais. |

| Tenacidade Melhorada | Permite melhor absorção de energia e redução da fragilidade para componentes duráveis. |

| Pureza da Superfície | Previne oxidação e contaminação, mantendo o acabamento brilhante e a integridade do material. |

| Alívio de Tensão | Elimina tensões internas da fabricação, reduzindo o risco de falha e distorção. |

Pronto para elevar o desempenho do seu material com tratamento térmico de precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas soluções personalizadas podem aprimorar a dureza, a resistência e a pureza para suas aplicações em indústrias como dispositivos médicos, componentes de desempenho e muito mais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje