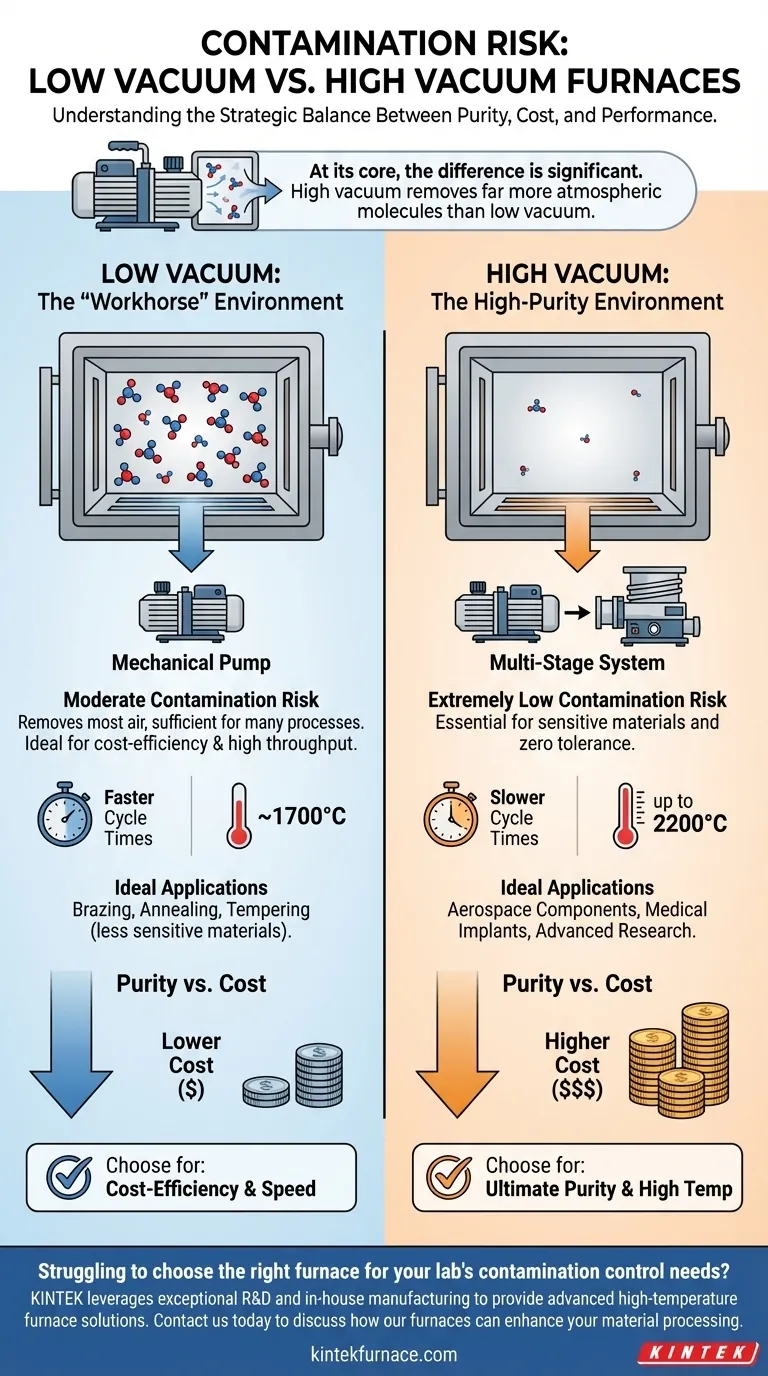

Em sua essência, a diferença é significativa. Fornos de alto vácuo fornecem um ambiente com risco extremamente baixo de contaminação, enquanto fornos de vácuo baixo apresentam um risco moderado de contaminação. Essa distinção surge do nível de moléculas atmosféricas que cada sistema é projetado para remover durante um ciclo de processo.

A escolha entre um forno de vácuo baixo e um de vácuo alto não se trata apenas de minimizar a contaminação. É uma decisão estratégica que equilibra a pureza do material necessária com fatores operacionais críticos como custo, tempo de ciclo e capacidade de temperatura.

A Fonte de Contaminação: Entendendo os Níveis de Vácuo

Para entender o risco, você deve primeiro entender o que um forno a vácuo faz. Sua principal função é remover gases atmosféricos reativos — como oxigênio, nitrogênio e vapor d'água — que podem contaminar, oxidar ou comprometer o material que está sendo processado. O nível de vácuo determina a eficácia com que esses gases são removidos.

Vácuo Baixo: O Ambiente de "Trabalho Pesado"

Fornos de vácuo baixo, às vezes chamados de fornos de atmosfera, usam bombas mecânicas como bombas de palhetas rotativas. Elas são eficazes na remoção da grande maioria do ar da câmara.

No entanto, um "vácuo baixo" ainda contém uma quantidade mensurável de moléculas atmosféricas residuais. Este ambiente é suficiente para muitos processos de tratamento térmico, mas os gases restantes criam um risco moderado de contaminação para materiais altamente sensíveis.

Alto Vácuo: O Ambiente de Alta Pureza

Sistemas de alto vácuo alcançam um ambiente de pressão muito mais baixa usando um sistema de bombeamento em múltiplas etapas. Depois que uma bomba mecânica inicial remove a maior parte do ar, uma bomba secundária — como uma bomba turbomolecular ou de difusão — assume o controle.

Esta segunda etapa remove muito mais das moléculas restantes. O resultado é um ambiente excepcionalmente limpo com gases reativos mínimos, criando um risco extremamente baixo de contaminação. Este nível de pureza é essencial para processar metais reativos ou fabricar componentes com tolerância zero a impurezas.

Entendendo os Compromissos (Trade-offs)

Escolher o nível de vácuo correto é uma questão de equilibrar prioridades concorrentes. A pureza superior de um forno de alto vácuo vem com custos operacionais e financeiros distintos.

Pureza vs. Custo

Os sistemas de bombeamento avançados, de múltiplas etapas e a engenharia robusta da câmara exigidos para alto vácuo tornam esses fornos significativamente mais caros. Eles têm um maior investimento inicial e maiores custos de manutenção contínua em comparação com os sistemas de vácuo baixo, mais simples e econômicos.

Pureza vs. Vazão (Throughput)

Atingir um nível de vácuo ultra-alto não é instantâneo. O processo de evacuação para um forno de alto vácuo é consideravelmente mais lento do que para um forno de vácuo baixo. Isso resulta em tempos de ciclo geral mais longos, o que afeta diretamente a vazão de produção. Sistemas de vácuo baixo oferecem ciclos mais rápidos, tornando-os mais adequados para operações de alto volume.

Pureza vs. Capacidade de Temperatura

Fornos de alto vácuo são tipicamente projetados para aplicações mais exigentes. Como resultado, eles podem frequentemente atingir temperaturas máximas mais altas (até 2200°C). Essa capacidade é necessária para processar cerâmicas avançadas, refratários e certas ligas. Fornos de vácuo baixo geralmente operam em temperaturas máximas mais baixas, tipicamente em torno de 1700°C.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser orientada pelos requisitos específicos do seu material e seus objetivos operacionais.

- Se seu foco principal for a pureza máxima do material e processamento em alta temperatura: Um forno de alto vácuo é a escolha correta, pois é essencial para aplicações sensíveis, como componentes aeroespaciais, implantes médicos ou pesquisa avançada.

- Se seu foco principal for a eficiência de custo e alta vazão para materiais menos sensíveis: Um forno de vácuo baixo oferece uma solução prática e econômica para processos como brasagem de propósito geral, recozimento ou revenimento.

Ao alinhar as capacidades do forno com seu material específico e requisitos de produção, você garante tanto a integridade do processo quanto o sucesso operacional.

Tabela Resumo:

| Tipo de Vácuo | Risco de Contaminação | Características Principais | Aplicações Ideais |

|---|---|---|---|

| Vácuo Baixo | Moderado | Custo mais baixo, tempos de ciclo mais rápidos, até ~1700°C | Brasagem, recozimento, revenimento de materiais menos sensíveis |

| Alto Vácuo | Extremamente Baixo | Custo mais alto, ciclos mais lentos, até 2200°C | Componentes aeroespaciais, implantes médicos, pesquisa avançada |

Com dificuldades para escolher o forno certo para as necessidades de controle de contaminação do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você precisa da alta pureza de um forno de alto vácuo ou da eficiência de custo de um sistema de vácuo baixo, podemos ajudá-lo a alcançar resultados precisos. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu processamento de materiais e impulsionar seu sucesso operacional!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?