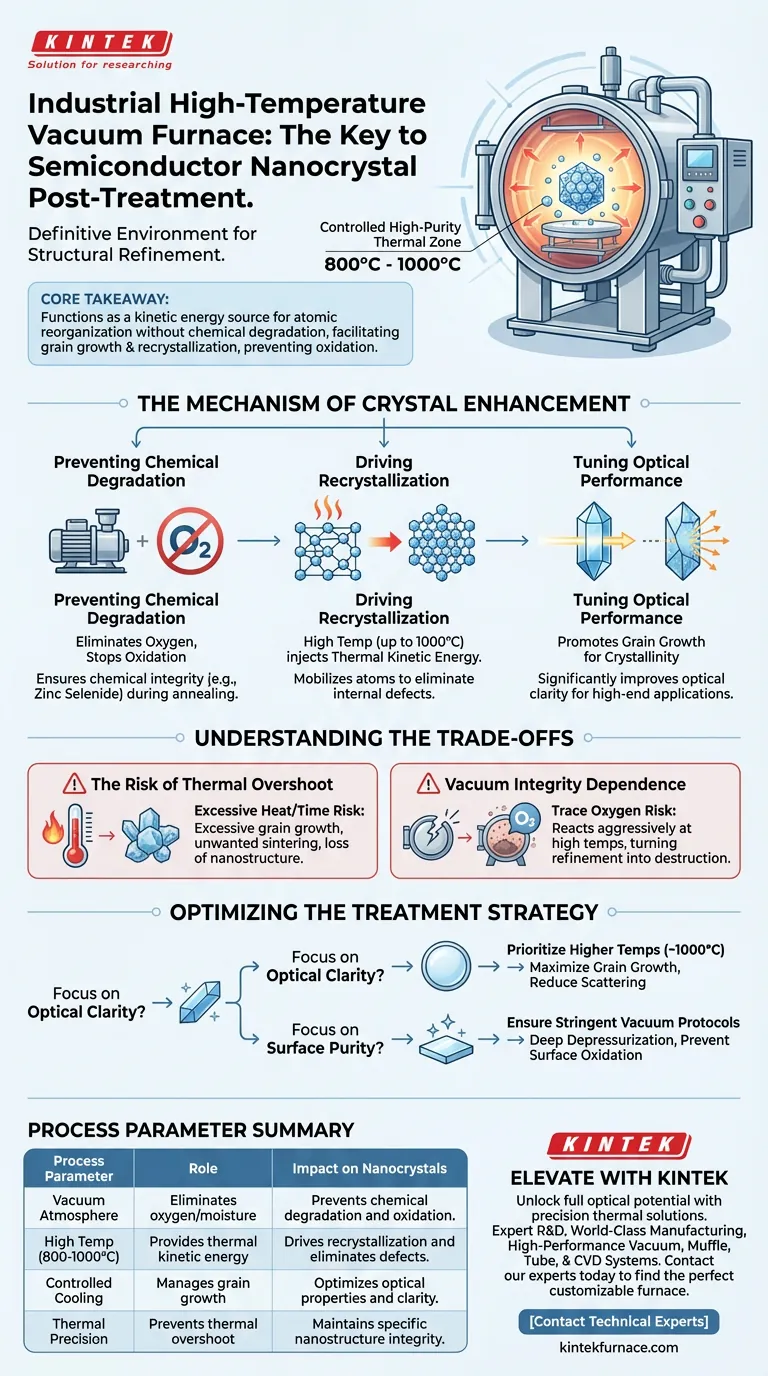

Um forno a vácuo industrial de alta temperatura serve como o ambiente definitivo para o refinamento estrutural no pós-tratamento de nanocristais semicondutores. Ele cria uma zona térmica controlada e de alta pureza — operando tipicamente entre 800°C e 1000°C — que impulsiona a transição de matéria-prima para um componente óptico de alto desempenho.

Ponto Principal O forno funciona como uma fonte de energia cinética que reorganiza as estruturas atômicas sem degradação química. Ao combinar alto calor com atmosfera de vácuo, ele facilita o crescimento de grãos e a recristalização necessários, ao mesmo tempo que previne estritamente a oxidação que, de outra forma, arruinaria as propriedades ópticas do material.

O Mecanismo de Aprimoramento de Cristais

Prevenindo a Degradação Química

O principal desafio no tratamento de nanocristais semicondutores, como o seleneto de zinco, é sua reatividade em altas temperaturas.

Em uma atmosfera padrão, o calor necessário para o tratamento causaria oxidação imediata e descontrolada. O forno a vácuo elimina o oxigênio da equação, garantindo que a integridade química da amostra permaneça intacta durante longos ciclos de recozimento.

Impulsionando a Recristalização

O forno utiliza altas temperaturas (até 1000°C) para injetar energia cinética térmica nos nanocristais.

Essa energia mobiliza os átomos dentro do material, permitindo que eles se reorganizem em uma estrutura mais ordenada. Esse processo, conhecido como recristalização, elimina defeitos internos e tensões acumuladas durante estágios anteriores de síntese.

Ajustando o Desempenho Óptico

O objetivo final deste pós-tratamento é o aprimoramento das propriedades ópticas.

À medida que o material recristaliza, o processo promove o crescimento de grãos. Grãos maiores e sem defeitos melhoram significativamente a cristalinidade do material. Essa perfeição estrutural é diretamente responsável pelo desempenho óptico superior exigido em aplicações semicondutoras de ponta.

Compreendendo as Compensações

O Risco de Sobrecarga Térmica

Embora o calor seja necessário para ordenar a rede cristalina, o excesso de energia térmica pode ser prejudicial.

Se a temperatura exceder a tolerância do material ou o ciclo for muito longo, você corre o risco de crescimento excessivo de grãos ou sinterização indesejada. Isso pode levar à perda das características específicas da nanoestrutura que você pretendia preservar.

Dependência da Integridade do Vácuo

O sucesso de todo o processo depende da qualidade do vácuo.

A 1000°C, mesmo quantidades mínimas de oxigênio devido a um pequeno vazamento ou bombeamento insuficiente reagirão agressivamente com o material semicondutor. Isso transforma o forno de uma ferramenta de refinamento em um ambiente destrutivo, potencialmente arruinando todo o lote.

Otimizando a Estratégia de Tratamento

Para maximizar a eficácia do processo de pós-tratamento, alinhe os parâmetros do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é Clareza Óptica: Priorize temperaturas mais altas (próximas a 1000°C) para maximizar o crescimento de grãos e reduzir os centros de espalhamento dentro da rede cristalina.

- Se o seu foco principal é Pureza da Superfície: Garanta que seus protocolos de vácuo sejam rigorosos, focando na despressurização profunda para prevenir qualquer oxidação superficial durante o ciclo de recozimento.

O forno a vácuo industrial não é apenas um aquecedor; é um instrumento de precisão para ditar a qualidade final e a eficiência dos materiais semicondutores.

Tabela Resumo:

| Parâmetro do Processo | Papel no Pós-Tratamento | Impacto nos Nanocristais |

|---|---|---|

| Atmosfera de Vácuo | Elimina oxigênio/umidade | Previne degradação química e oxidação |

| Alta Temperatura (800-1000°C) | Fornece energia cinética térmica | Impulsiona a recristalização e elimina defeitos |

| Resfriamento Controlado | Gerencia o crescimento de grãos | Otimiza propriedades ópticas e clareza |

| Precisão Térmica | Previne sobrecarga térmica | Mantém a integridade específica da nanoestrutura |

Eleve sua Pesquisa em Semicondutores com a KINTEK

Desbloqueie todo o potencial óptico dos seus materiais com as soluções térmicas de precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho, projetados especificamente para as rigorosas demandas do pós-tratamento de semicondutores.

Se você precisa de atmosferas estritamente controladas para crescimento de grãos ou fornos de alta temperatura personalizáveis para síntese única de nanocristais, a KINTEK oferece a confiabilidade que seu laboratório exige.

Pronto para refinar seu processo? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como funciona um forno de sinterização a vácuo? Desbloqueie o Processamento de Materiais de Alta Pureza

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual papel um forno de recozimento a vácuo desempenha na avaliação da estabilidade de fase do Ag2S1-xTex? Mapeie os Limites do Material com Precisão

- Quais materiais são adequados para tratamento em um forno de recozimento a vácuo? Protegendo Metais e Ligas Reativas

- Como o controle de precisão da temperatura em fornos de fusão industriais afeta a seleção de fases intermetálicas?

- Por que um forno de secagem a vácuo é preferido para pós compósitos BC-CFO? Preservando a Integridade Magnética e Estrutural

- Por que um sistema de vácuo deve manter 3,6 mbar para nitretação a plasma? Master Precision Surface Hardening

- Como um forno de sinterização a vácuo de alta temperatura facilita a sinterização de RS-SiC? Atingir Densidade e Pureza Máximas