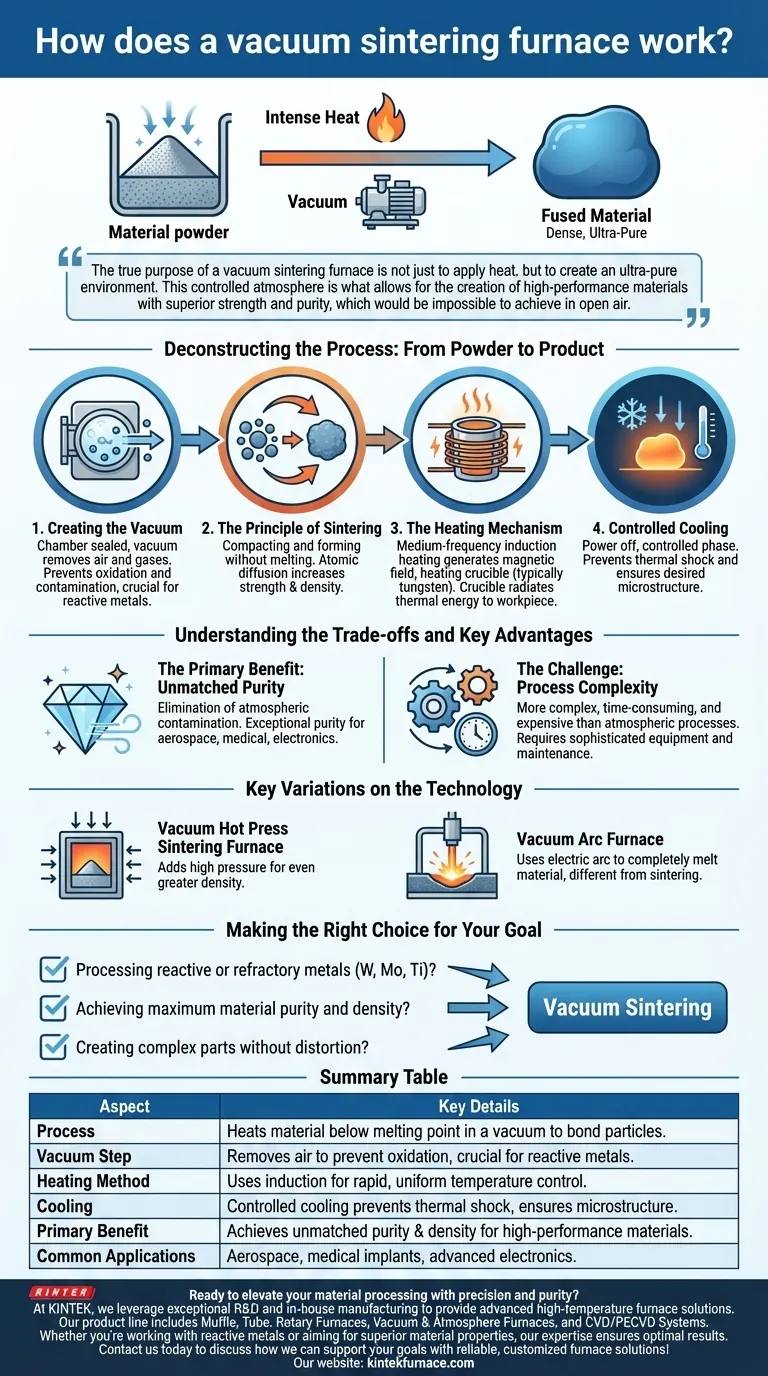

No seu cerne, um forno de sinterização a vácuo funciona utilizando uma combinação de calor intenso e um vácuo para fundir pós de material num objeto sólido e denso. O processo aquece o material a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas individuais se liguem, enquanto o vácuo impede que o ar reaja com o material e crie impurezas.

O verdadeiro propósito de um forno de sinterização a vácuo não é apenas aplicar calor, mas criar um ambiente ultrapuro. Esta atmosfera controlada é o que permite a criação de materiais de alto desempenho com resistência e pureza superiores, o que seria impossível de alcançar ao ar livre.

Desconstruindo o Processo: Do Pó ao Produto

O funcionamento de um forno de sinterização a vácuo pode ser dividido numa sequência precisa de passos, cada um servindo uma função crítica no desenvolvimento das propriedades do material final.

O Primeiro Passo Crítico: Criar o Vácuo

Antes de ocorrer qualquer aquecimento, a câmara do forno é selada e um potente sistema de vácuo remove quase todo o ar e outros gases atmosféricos. Este passo é fundamental porque previne a oxidação e a contaminação, especialmente ao trabalhar com metais altamente reativos ou refratários como tungsténio, molibdénio e titânio.

O Princípio da Sinterização

Sinterização é o processo de compactação e formação de uma massa sólida de material pelo calor, sem o fundir até ao ponto de liquefação. À medida que a temperatura aumenta, ocorre a difusão atómica através das fronteiras das partículas, fundindo-as numa peça única e densificada. Isto aumenta drasticamente a resistência e a densidade do material.

O Mecanismo de Aquecimento: Indução e Radiação

A maioria dos fornos de sinterização a vácuo modernos utiliza aquecimento por indução de média frequência. Uma bobina elétrica gera um campo magnético potente em torno de um cadinho, tipicamente feito de tungsténio. Este campo induz correntes elétricas dentro do cadinho, fazendo com que este aqueça rapidamente a temperaturas extremamente elevadas.

O cadinho aquecido então irradia essa energia térmica para a peça de trabalho colocada dentro dele, garantindo um aquecimento uniforme e controlado sem contacto direto.

Arrefecimento Controlado

Uma vez que o material tenha sido mantido à temperatura de sinterização alvo pela duração necessária, a energia é desligada. O forno passa então por uma fase de arrefecimento controlada, que é tão importante quanto o ciclo de aquecimento para prevenir o choque térmico e garantir a microestrutura final desejada do material.

Compreendendo as Compensações e Vantagens Chave

Embora incrivelmente eficaz, a sinterização a vácuo é um processo especializado com um conjunto distinto de benefícios e considerações.

O Principal Benefício: Pureza Inigualável

A vantagem definidora deste processo é a eliminação da contaminação atmosférica. Isto resulta num produto final com pureza excecional, ideal para aplicações exigentes em aeroespacial, implantes médicos e eletrónica avançada, onde a integridade do material é inegociável.

O Desafio: Complexidade do Processo

A sinterização a vácuo é geralmente mais complexa, demorada e dispendiosa do que os processos tradicionais em fornos atmosféricos. O equipamento é sofisticado, e a exigência de criar e manter um vácuo de alta qualidade aumenta os custos operacionais.

Variações Chave na Tecnologia

É importante distinguir a sinterização a vácuo de tecnologias relacionadas. Uma prensa a quente de sinterização a vácuo, por exemplo, adiciona alta pressão ao calor e ao vácuo, o que pode ajudar a alcançar uma densidade ainda maior. Um forno a arco a vácuo, por outro lado, usa um arco elétrico para fundir completamente o material, o que é um processo fundamentalmente diferente da sinterização.

Tomar a Decisão Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do seu material e resultado desejado.

- Se o seu foco principal for o processamento de metais reativos ou refratários: A sinterização a vácuo é essencial para prevenir a oxidação que arruinaria materiais como tungsténio, molibdénio ou ligas de titânio.

- Se o seu foco principal for alcançar a máxima pureza e densidade do material: O ambiente controlado e livre de contaminantes de um forno a vácuo é a única forma de garantir propriedades mecânicas e físicas superiores.

- Se o seu foco principal for criar peças complexas sem distorção: A sinterização permite a formação de peças complexas de forma líquida ou próxima da forma líquida diretamente a partir do pó, minimizando a necessidade de maquinação pós-processual.

Em última análise, dominar a engenharia de materiais resume-se a controlar o ambiente de processamento para alcançar um resultado específico.

Tabela de Resumo:

| Aspeto | Detalhes Chave |

|---|---|

| Processo | Aquece o material abaixo do ponto de fusão num vácuo para ligar partículas sem liquefação. |

| Passo do Vácuo | Remove o ar para prevenir a oxidação e contaminação, crucial para metais reativos. |

| Método de Aquecimento | Utiliza aquecimento por indução de média frequência para um controlo de temperatura rápido e uniforme. |

| Arrefecimento | Fase de arrefecimento controlada previne o choque térmico e assegura a microestrutura desejada. |

| Benefício Principal | Atinge pureza e densidade inigualáveis, ideal para materiais de alto desempenho. |

| Aplicações Comuns | Componentes aeroespaciais, implantes médicos, eletrónica avançada. |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos a investigação e desenvolvimento excecionais e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas a diversos laboratórios. A nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo & Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para satisfazer precisamente as suas necessidades experimentais únicas. Quer esteja a trabalhar com metais reativos ou a visar propriedades materiais superiores, a nossa experiência garante resultados ótimos. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos com soluções de forno fiáveis e personalizadas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima