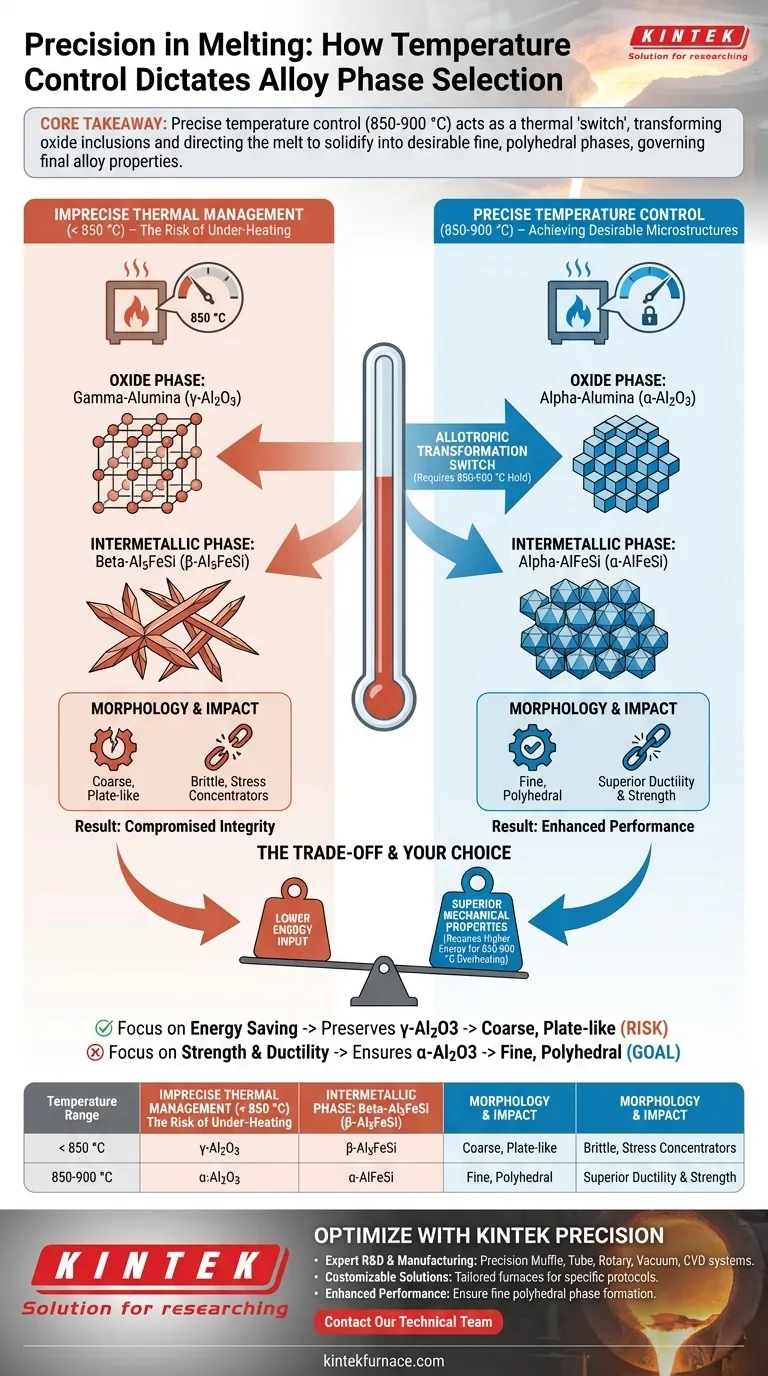

O controle preciso da temperatura rege as propriedades físicas da liga final, desencadeando transformações alotrópicas específicas nas inclusões de óxido da fusão. Especificamente, o aquecimento da fusão para a faixa de 850-900 °C converte a estrutura cristalina das superfícies de óxido, o que subsequentemente força o processo de solidificação a favorecer fases finas e poliédricas em detrimento de estruturas grosseiras e lamelares.

Ponto Principal A precisão do gerenciamento térmico dita a estabilidade termodinâmica dos filmes de óxido suspensos na fusão. Ao garantir que a janela de temperatura correta seja alcançada, você efetivamente "liga" o substrato de nucleação, direcionando a fusão para precipitar compostos intermetálicos finos desejáveis em vez de grosseiros prejudiciais.

O Mecanismo de Transformação de Fase

Induzindo Mudanças Alotrópicas

Em muitas fusões industriais, as fases de óxido existem naturalmente. Em temperaturas de fusão mais baixas, estas frequentemente persistem como gama-alumina ($\gamma$-Al2O3).

No entanto, o superaquecimento preciso para a faixa de 850-900 °C fornece a energia térmica necessária para induzir uma transformação alotrópica.

Este processo converte a gama-alumina em alfa-alumina ($\alpha$-Al2O3). Isso não é meramente uma mudança de temperatura; é uma reestruturação fundamental da rede cristalina do óxido.

Direcionando o Caminho de Solidificação

A estrutura cristalina do óxido atua como um modelo para os compostos intermetálicos que se formam à medida que o metal esfria.

Se a fusão retiver $\gamma$-Al2O3 (devido a aquecimento insuficiente), ela desencadeia a precipitação de $\beta$-Al5FeSi.

Esta fase é caracterizada por uma morfologia grosseira e lamelar, que é geralmente indesejável para as propriedades mecânicas, pois atua como um concentrador de tensões.

Obtendo Microestruturas Desejáveis

Inversamente, quando o óxido se transforma com sucesso em $\alpha$-Al2O3 através de aquecimento preciso, o caminho de nucleação muda.

Esta estrutura de óxido favorece a formação de fases $\alpha$-AlFeSi.

Estas fases são finas e poliédricas (compactas e multifacetadas). Esta morfologia é muito superior para a integridade estrutural e ductilidade da fundição final.

Compreendendo os Compromissos

O Risco de Subaquecimento

Se o forno não conseguir manter a janela estrita de 850-900 °C, a transformação alotrópica da superfície do óxido não ocorrerá.

A fusão efetivamente retém uma "memória" da estrutura de óxido de temperatura mais baixa ($\gamma$-Al2O3).

Consequentemente, independentemente das taxas de resfriamento posteriores no processo, o material é predisposto a formar fases quebradiças e grosseiras em forma de lâmina.

Energia vs. Qualidade

Alcançar essa transformação requer maior entrada de energia para atingir a zona de superaquecimento.

Os operadores devem equilibrar o custo de energia do superaquecimento de alta temperatura contra a necessidade crítica de propriedades mecânicas superiores fornecidas por fases finas poliédricas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar os resultados da sua fundição, alinhe sua estratégia de controle de temperatura com os requisitos de desempenho do seu material:

- Se o seu foco principal é resistência mecânica e ductilidade: Garanta que seu forno crie uma retenção estável a 850-900 °C para garantir a conversão completa para $\alpha$-Al2O3 e a subsequente formação de fases poliédricas finas.

- Se o seu foco principal é minimizar o consumo de energia: Esteja ciente de que operar abaixo desse limiar preserva $\gamma$-Al2O3, o que inevitavelmente resultará em microestruturas grosseiras em forma de lâmina que podem comprometer a durabilidade da peça.

A precisão no estado líquido dita o desempenho do estado sólido.

Tabela Resumo:

| Faixa de Temperatura | Fase de Óxido | Fase Intermetálica | Morfologia | Impacto Mecânico |

|---|---|---|---|---|

| < 850 °C | $\gamma$-Al2O3 | $\beta$-Al5FeSi | Grosseira, Lamelar | Frágil, Concentradores de Tensão |

| 850 - 900 °C | $\alpha$-Al2O3 | $\alpha$-AlFeSi | Fina, Poliédrica | Ductilidade e Resistência Superiores |

Otimize a Microestrutura da Sua Liga com a Precisão KINTEK

Não deixe que o gerenciamento térmico impreciso comprometa a integridade do seu material. Na KINTEK, entendemos que a transição das fases de óxido $\gamma$ para $\alpha$ requer rigorosa precisão de temperatura. Nossas soluções de aquecimento industrial são projetadas para fornecer as janelas térmicas exatas necessárias para a seleção avançada de fases.

Por que fazer parceria com a KINTEK?

- P&D e Fabricação Especializada: Sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados com precisão.

- Soluções Personalizáveis: Fornos de alta temperatura customizados para atender aos seus protocolos específicos de superaquecimento metalúrgico.

- Desempenho Aprimorado do Material: Garanta a formação de fases poliédricas finas para ductilidade e resistência superiores.

Pronto para elevar a qualidade da sua fundição? Entre em contato com nossa equipe técnica hoje mesmo para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno de alta temperatura a vácuo garante a estabilidade estrutural? Desbloqueie a Síntese Precisa de Carbono Poroso em Camadas

- Quais são os benefícios de usar vácuo e atmosferas controladas em fornos de sinterização? Alcance Qualidade e Eficiência Superior do Material

- Qual é a importância da sinergia entre termopar e regulação do forno? Domine a Sinterização a Vácuo de Alta Precisão

- Qual é o propósito de introduzir gás argônio em um forno a vácuo durante a fase de resfriamento da destilação a vácuo de magnésio? Garanta Pureza e Eficiência

- Por que a brasagem a vácuo é considerada econômica? Reduza custos com juntas de alta qualidade

- Como um sistema de refrigeração a água circulante contribui para a operação estável de fornos a vácuo de alta temperatura? | KINTEK

- Quais são as vantagens de usar fornos a vácuo na fabricação de ferramentas e matrizes? Aumente a Longevidade e a Precisão das Ferramentas

- Por que é necessário manter uma pressão abaixo de 6,7 Pa durante o refino de aço inoxidável? Alcance ultra-alta pureza