Em essência, usar vácuo ou atmosfera controlada em um forno de sinterização proporciona um controle incomparável sobre o processo, resultando em qualidade e consistência superiores do material. Ao remover gases reativos como o oxigênio, esses fornos previnem a contaminação e a oxidação, o que é crítico para o processamento de materiais sensíveis e para o alcance das propriedades finais desejadas.

O benefício principal não é meramente a ausência de ar, mas a criação de um ambiente ultrapuro e altamente controlável. Este nível de controle se traduz diretamente em peças de maior qualidade, resultados repetíveis e maior eficiência operacional.

Alcançando Qualidade e Pureza Superior do Material

O principal impulsionador para o uso de vácuo ou atmosfera controlada é influenciar diretamente as propriedades metalúrgicas do produto final. Isso é alcançado gerenciando o ambiente químico em cada estágio.

Eliminando Oxidação e Contaminação

Um ambiente de vácuo é a maneira mais eficaz de remover oxigênio e outros contaminantes atmosféricos. Isso previne a formação de óxidos indesejados na superfície das partículas de pó, que de outra forma inibiriam a ligação adequada durante a sinterização.

Para materiais altamente sensíveis ao oxigênio, como titânio, certos aços inoxidáveis e metais refratários, o vácuo não é apenas benéfico – é essencial.

Garantindo a Uniformidade Estrutural

Os fornos a vácuo modernos apresentam controle avançado de temperatura e elementos de aquecimento otimizados. Isso garante uma temperatura altamente uniforme em toda a zona de aquecimento.

Essa consistência térmica garante que todas as peças de um lote sejam sinterizadas sob as mesmas condições exatas, levando a uma densidade, estrutura de grãos e propriedades mecânicas uniformes em toda a carga.

Possibilitando o Processamento em Altas Temperaturas

Os fornos a vácuo são projetados para aplicações de alta temperatura. O isolamento superior, frequentemente usando grafite ou cerâmicas avançadas, minimiza a perda de calor e permite que o forno atinja e mantenha as temperaturas extremas necessárias para a sinterização de materiais de alto desempenho.

Obtendo Controle e Repetibilidade Inigualáveis do Processo

Além da pureza, esses fornos oferecem um nível de controle programável que torna o processo de sinterização uma ciência precisa e repetível, em vez de uma arte variável.

Ajuste Preciso de Parâmetros

Os operadores podem programar e controlar precisamente os parâmetros críticos do processo. Isso inclui o nível exato de vácuo, as taxas de aquecimento e resfriamento e a duração das manutenções em temperaturas específicas.

Isso permite o desenvolvimento de "receitas" adaptadas a materiais específicos e resultados desejados, que podem então ser executadas de forma idêntica para cada lote, garantindo uma repetibilidade perfeita.

Automação Avançada e Segurança

Sistemas de controle inteligentes automatizam todo o ciclo de sinterização, reduzindo a necessidade de intervenção manual e minimizando a chance de erro humano.

Esses sistemas também integram intertravamentos de segurança críticos, como alarmes para sobretemperatura, sobrecorrente ou perda de água de resfriamento, protegendo tanto o equipamento quanto o pessoal.

Ciclos de Resfriamento Mais Rápidos

Muitos fornos a vácuo incorporam uma função de têmpera a gás. Esse recurso permite a introdução de um gás inerte, como argônio ou nitrogênio, no final do ciclo para resfriar as peças de forma rápida e controlável. Isso pode encurtar significativamente os tempos de ciclo e melhorar a produtividade geral.

Compreendendo as Vantagens Operacionais e Econômicas

Embora o investimento inicial possa ser maior, os fornos a vácuo são projetados para eficiência a longo prazo e um custo total de propriedade menor.

Consumo de Energia Reduzido

Ao usar materiais de isolamento avançados e operar dentro de um sistema fechado e termicamente eficiente, os fornos a vácuo minimizam a perda de calor. Isso se traduz diretamente em menor consumo de energia por ciclo em comparação com projetos de fornos menos avançados.

Menores Custos de Manutenção e Operação

Um design robusto e modular simplifica a manutenção e a solução de problemas. Como o processo é contido, não há gases de exaustão ou águas residuais a serem gerenciados, o que reduz os custos de conformidade ambiental e cria um local de trabalho mais limpo e seguro.

Perfil Ambiental Aprimorado

O ambiente de vácuo selado impede inerentemente a liberação de fumos de processo ou subprodutos na atmosfera. Isso ajuda as instalações a cumprir regulamentações ambientais rigorosas e melhora a segurança no local de trabalho, contendo materiais potencialmente perigosos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno certa depende inteiramente do seu material específico e dos requisitos de qualidade.

- Se o seu foco principal é a pureza e o desempenho do material: Um forno a vácuo é inegociável para prevenir a oxidação em materiais sensíveis e alcançar a maior densidade e resistência possíveis.

- Se o seu foco principal é a consistência e repetibilidade do processo: O controle preciso e automatizado sobre temperatura, pressão e tempo de ciclo garante que cada lote atenda à mesma especificação exata.

- Se o seu foco principal é a eficiência operacional a longo prazo: A economia de energia, a manutenção reduzida e os tempos de ciclo aprimorados de um forno a vácuo moderno proporcionam um forte retorno sobre o investimento para a produção em alto volume.

Em última análise, investir em um forno a vácuo ou com atmosfera controlada é um investimento no controle do processo, que é a base para a fabricação de componentes de alta qualidade e alto desempenho.

Tabela Resumo:

| Categoria de Benefício | Principais Vantagens |

|---|---|

| Qualidade do Material | Elimina oxidação e contaminação, garante uniformidade estrutural, permite processamento em alta temperatura |

| Controle do Processo | Ajuste preciso de parâmetros, automação avançada, ciclos de resfriamento mais rápidos para repetibilidade |

| Eficiência Operacional | Consumo de energia reduzido, custos de manutenção mais baixos, perfil ambiental aprimorado |

Pronto para elevar seu processo de sinterização com precisão e confiabilidade? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções de fornos sob medida podem melhorar a qualidade do seu material, aprimorar a repetibilidade e reduzir os custos operacionais!

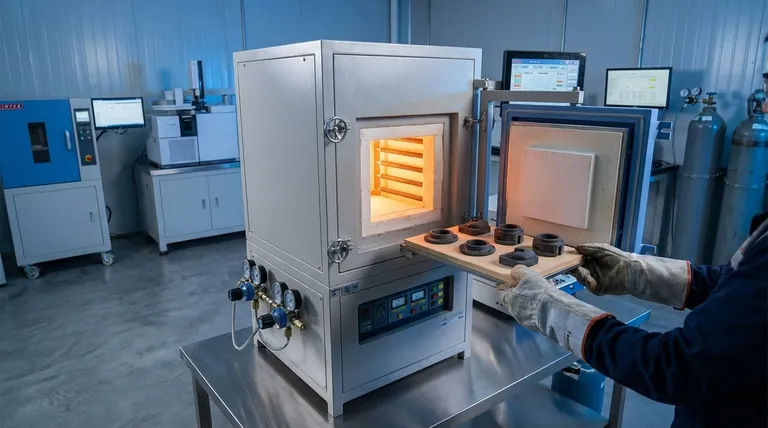

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados