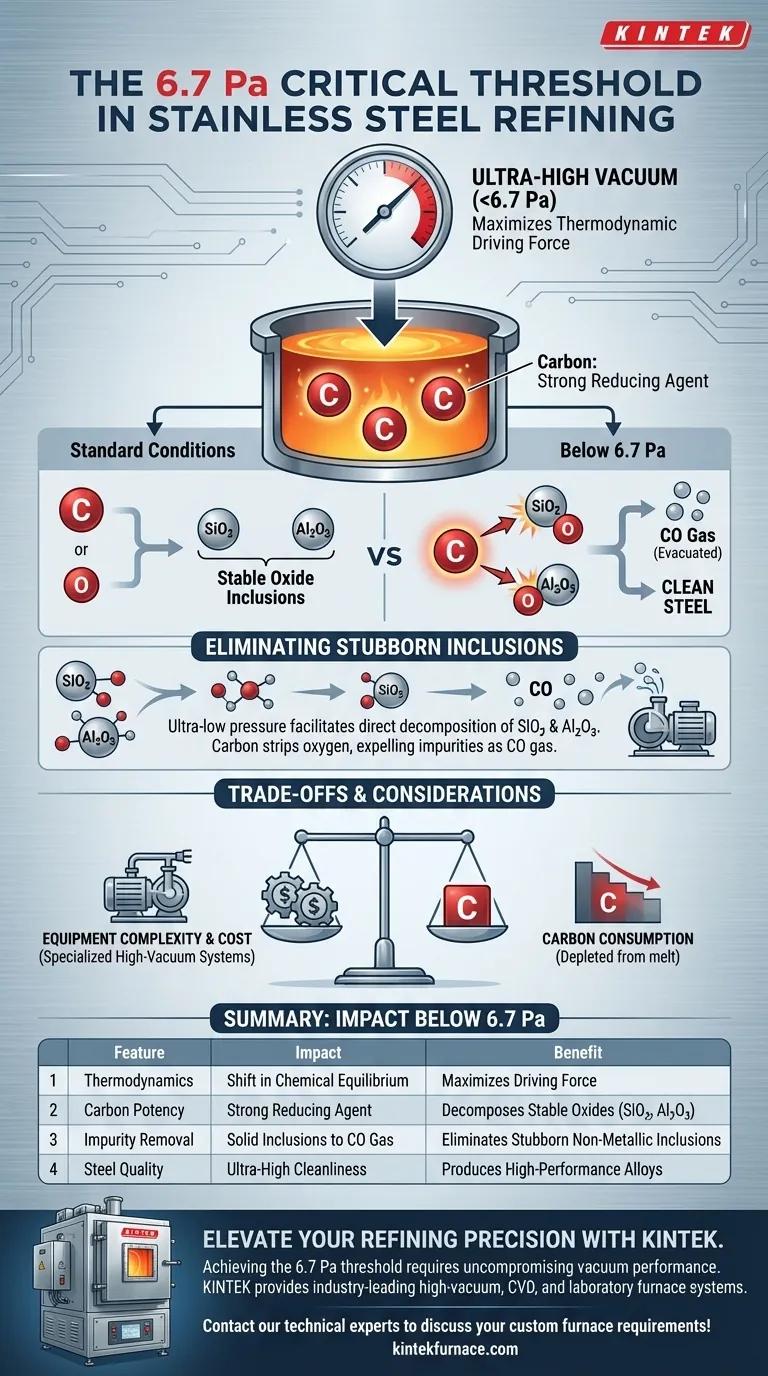

O limite específico de 6,7 Pa é crítico para maximizar a força motriz termodinâmica do processo de refino. Manter um alto vácuo abaixo desse limite aumenta drasticamente o potencial para a reação carbono-oxigênio no aço fundido. Esse ambiente transforma o carbono em um agente redutor potente, capaz de quebrar impurezas teimosas que métodos de maior pressão não conseguem remover.

Ao diminuir a pressão do sistema abaixo de 6,7 Pa, você desloca o equilíbrio termodinâmico para favorecer a decomposição de inclusões de óxido estáveis. Isso permite que o carbono remova oxigênio de impurezas como dióxido de silício e óxido de alumínio, expelindo-as como gás para alcançar limpeza ultra-alta.

A Termodinâmica do Alto Vácuo

Deslocando o Equilíbrio Químico

De acordo com a teoria do equilíbrio termodinâmico, a pressão não é apenas uma força física; é um controle para a potência química. Quando você reduz o ambiente a pressões parciais ultrabaixas, você altera fundamentalmente a forma como os elementos na fusão interagem.

Liberando o Poder Redutor do Carbono

Em condições normais, o carbono é apenas um elemento de liga. No entanto, abaixo de 6,7 Pa, o carbono ganha forte poder redutor. Essa mudança permite que ele procure e se ligue agressivamente a átomos de oxigênio que, de outra forma, estariam presos em compostos estáveis.

Eliminando Inclusões Estáveis

Visando Óxidos Difíceis de Remover

No refino padrão, inclusões de óxido estáveis como dióxido de silício (SiO2) e óxido de alumínio (Al2O3) são notoriamente difíceis de eliminar. Eles são quimicamente estáveis e tendem a permanecer suspensos no aço, comprometendo sua qualidade.

O Mecanismo de Remoção em Fase Gasosa

O ultra-alto vácuo facilita a decomposição direta desses óxidos teimosos. O carbono energizado reage com o oxigênio dentro do SiO2 e Al2O3, convertendo a impureza sólida em gás monóxido de carbono (CO). Este gás é então facilmente evacuado pelo sistema de bombeamento, deixando o aço significativamente mais limpo.

Compreendendo as Compensações

Complexidade do Equipamento

Alcançar um nível de vácuo de 6,7 Pa não é uma tarefa trivial; requer um sistema de bombeamento de alto vácuo especializado. Isso aumenta a complexidade operacional e o custo do equipamento em comparação com o desgaseificação a vácuo padrão, que opera em pressões mais altas.

Consumo de Carbono

Como o mecanismo depende do carbono reagindo com o oxigênio para formar CO, o processo naturalmente esgota o carbono da fusão. Você deve calcular cuidadosamente o teor inicial de carbono para garantir que o produto final atenda às especificações químicas necessárias após a conclusão da reação de refino.

Fazendo a Escolha Certa para Seus Objetivos de Refino

Aproveitar esse limite de pressão é essencial para projetos que exigem os mais altos níveis de pureza.

- Se seu foco principal é limpeza ultra-alta: Garanta que sua infraestrutura de bombeamento seja robusta o suficiente para sustentar pressões abaixo de 6,7 Pa para ativar a decomposição de Al2O3 e SiO2.

- Se seu foco principal são as cinéticas de reação: Monitore de perto a estabilidade do vácuo, pois flutuações acima de 6,7 Pa reduzirão imediatamente a força motriz e interromperão a remoção de óxidos estáveis.

Dominar esse limite de vácuo é a chave para a transição de aço inoxidável padrão para ligas ultra-limpas e de alto desempenho.

Tabela Resumo:

| Recurso | Impacto Abaixo de 6,7 Pa | Benefício |

|---|---|---|

| Termodinâmica | Deslocamento do equilíbrio químico | Maximiza a força motriz para refino |

| Potência do Carbono | Torna-se um forte agente redutor | Decompõe óxidos estáveis como Al2O3 e SiO2 |

| Remoção de Impurezas | Inclusões sólidas convertidas em gás CO | Elimina inclusões não metálicas teimosas |

| Qualidade do Aço | Níveis de limpeza ultra-alta | Produz ligas limpas e de alto desempenho |

Eleve a Precisão do Seu Refino com a KINTEK

Alcançar o limite crítico de 6,7 Pa requer um desempenho de vácuo intransigente. A KINTEK fornece sistemas de fornos de alto vácuo, CVD e fornos de laboratório personalizáveis líderes na indústria, projetados para atender às rigorosas demandas da pesquisa metalúrgica avançada.

Apoiados por P&D especializado e fabricação de precisão, nossos equipamentos garantem que você mantenha as pressões parciais estáveis e ultrabaixas necessárias para liberar o poder redutor do carbono e eliminar inclusões de óxido estáveis. Esteja você desenvolvendo ligas de alto desempenho ou refinando aço inoxidável, a KINTEK oferece a confiabilidade que você precisa para dominar seus objetivos termodinâmicos.

Pronto para otimizar seu processo de refino em alto vácuo? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que são gases inertes e por que são usados em fornos a vácuo? Aprimore a Qualidade do Material e o Controle do Processo

- Como as atmosferas controladas e os ciclos automatizados de temperatura em um forno de sinterização impactam a qualidade da liga?

- Quais características operacionais distinguem os fornos de sinterização a vácuo? Controle de Precisão para Materiais Superiores

- Quais são as vantagens técnicas de usar uma estufa a vácuo para secar Mg2Al LDH? Preservar a integridade estrutural e a pureza

- O que cria o ambiente de baixo oxigênio em um forno a vácuo? Descubra a Chave para o Tratamento Térmico Livre de Oxidação

- Como os fornos a vácuo apoiam a pesquisa e o desenvolvimento? Desbloqueie Ambientes Puros e Controlados para Avanços

- Como o consumo de energia de um forno a vácuo se compara ao de um forno de banho de sal? Descubra a Vantagem da Eficiência

- Por que usar um forno a vácuo para cargas compósitas? Protege a integridade do material e previne a oxidação