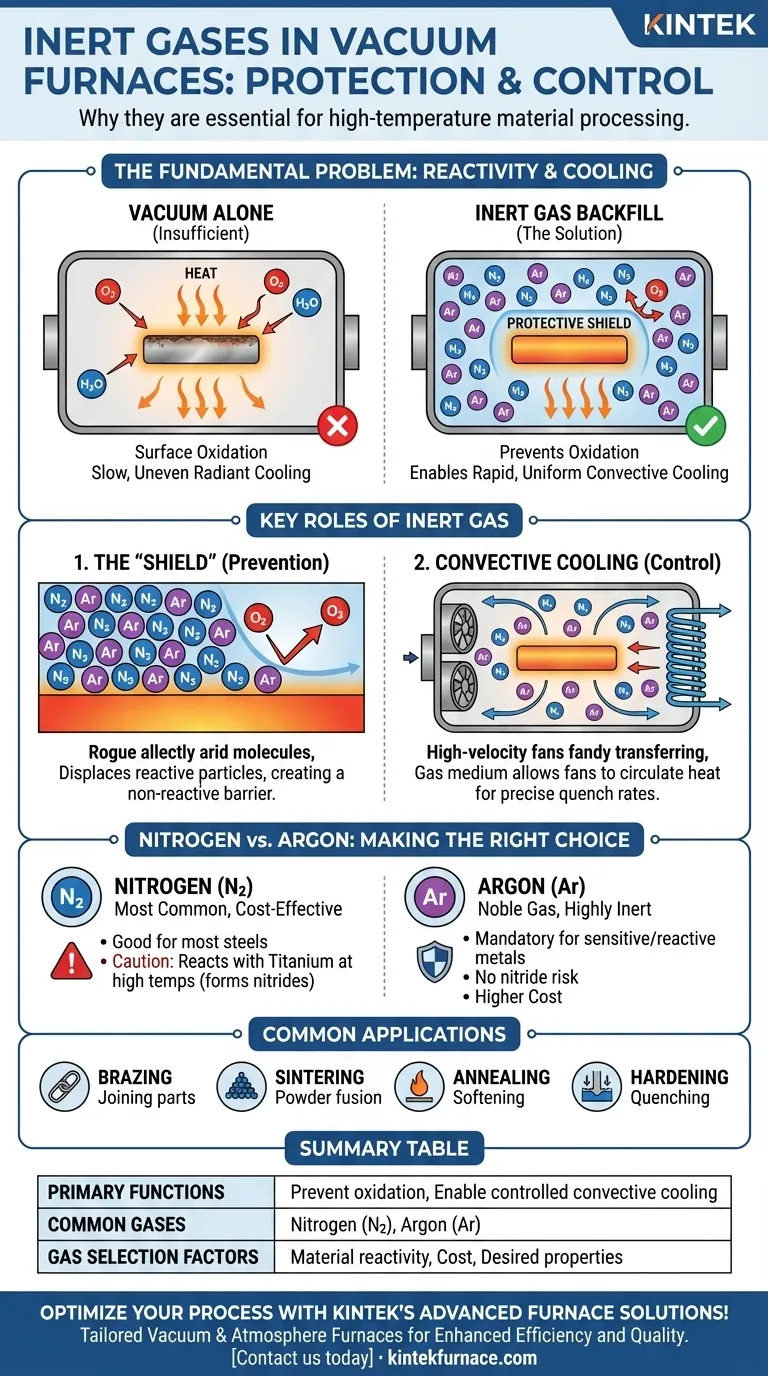

Em essência, os gases inertes são cobertores protetores para materiais a nível molecular. São elementos, mais comumente nitrogênio e argônio, que são quimicamente não reativos e não entrarão em combustão ou reagirão com outros materiais. Em fornos a vácuo, são usados por duas razões principais: para prevenir reações químicas indesejadas como a oxidação em altas temperaturas e para fornecer um meio para controlar a taxa de resfriamento após a conclusão do ciclo de aquecimento.

Embora o vácuo seja excelente na remoção de moléculas de ar reativas, ele também é um excelente isolante. Os gases inertes resolvem isso criando uma atmosfera não reativa que não só protege o material, mas também permite um resfriamento rápido e uniforme por convecção, um processo impossível em um vácuo puro.

O Problema Fundamental: Reatividade em Altas Temperaturas

O principal desafio em qualquer processo térmico de alta temperatura, como brasagem ou recozimento, é que o calor atua como um catalisador. Ele acelera drasticamente as reações químicas entre um material e seu ambiente circundante.

Por Que o Vácuo Nem Sempre é Suficiente

Um forno a vácuo funciona bombeando o ar, o que remove a grande maioria das partículas reativas como o oxigênio. Este é o primeiro e mais crítico passo na criação de um ambiente de processamento limpo.

No entanto, mesmo um "alto vácuo" não é um vazio perfeito. Traços de oxigênio e vapor de água sempre permanecem. Para muitos materiais sensíveis, essas poucas partículas restantes são suficientes para causar oxidação superficial prejudicial quando aquecidos a temperaturas extremas.

O Papel do Gás Inerte como um "Escudo"

A introdução de um gás inerte após atingir o vácuo desloca essas partículas reativas restantes. Ao reabastecer a câmara com um gás como argônio ou nitrogênio, você cria uma leve pressão positiva de uma substância completamente não reativa.

Esta atmosfera inerte atua como uma barreira física, protegendo eficazmente o material quente de quaisquer moléculas de oxigênio dispersas e prevenindo a degradação. Garante que a química da superfície do material permaneça intocada durante todo o processo.

Além da Proteção: Controlando o Processo de Resfriamento

As propriedades finais de um material são determinadas não apenas por como ele é aquecido, mas também por como ele é resfriado. É aqui que os gases inertes desempenham seu segundo papel, igualmente crítico.

O Efeito Isolante do Vácuo

A transferência de calor ocorre por condução, convecção e radiação. No vácuo quase perfeito de uma câmara de forno, a condução e a convecção são quase totalmente eliminadas.

O calor só pode escapar da peça de trabalho por radiação, o que pode ser lento e irregular. Essa falta de controle sobre a taxa de resfriamento (ou "têmpera") é muitas vezes inaceitável para alcançar propriedades metalúrgicas específicas como dureza e estrutura granular.

Como o Gás Inerte Permite o Resfriamento por Convecção

Ao introduzir um gás inerte, você fornece um meio para convecção. Ventiladores de alta velocidade dentro do forno podem agora circular o gás, transferindo eficientemente o calor da peça de trabalho.

Esta convecção forçada permite um resfriamento rápido e uniforme a uma taxa precisamente controlada. Esta "têmpera a gás" é fundamental para o tratamento térmico moderno e só é possível devido ao gás inerte.

Compreendendo as Compensações

A escolha do gás inerte não é arbitrária; envolve uma decisão calculada com base no material que está sendo processado e no resultado desejado.

Nitrogênio vs. Argônio: Reatividade e Custo

O nitrogênio (N2) é o gás inerte mais comum usado no tratamento térmico. É altamente eficaz para a maioria das aplicações envolvendo aços e é significativamente menos caro que o argônio.

No entanto, o nitrogênio não é perfeitamente inerte em todas as condições. Em temperaturas muito altas, ele pode reagir com certos metais reativos como o titânio e alguns aços inoxidáveis para formar nitretos, alterando as propriedades do material.

O argônio (Ar) é um gás nobre e é quimicamente inerte em todas as condições conhecidas de forno. É a escolha obrigatória ao processar materiais altamente sensíveis ou reativos, onde o risco de formação de nitretos é inaceitável. Sua principal desvantagem é seu custo mais elevado.

Aplicações Comuns de Fornos

A atmosfera controlada fornecida por gases inertes é essencial para vários processos industriais:

- Brasagem: Junção de componentes com um metal de enchimento sem oxidar os materiais base.

- Sinterização: Fusão de metais em pó em uma massa sólida sem impurezas.

- Recozimento: Amolecer um metal para melhorar sua ductilidade, aliviando tensões internas em um ambiente limpo.

- Endurecimento: Obtenção de dureza específica através de aquecimento controlado e têmpera rápida a gás.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a atmosfera correta do forno — seja um alto vácuo ou um preenchimento com gás inerte específico — é crucial para atender às especificações do seu material.

- Se o seu foco principal é o processamento econômico de aços comuns: O preenchimento com nitrogênio é o padrão para prevenir a oxidação e permitir a têmpera controlada a gás.

- Se o seu foco principal é o processamento de metais altamente reativos como titânio ou superligas específicas: O argônio é essencial para prevenir a formação de nitretos indesejados, justificando seu custo mais elevado.

- Se o seu foco principal é a pureza máxima com resfriamento muito lento e suave: Um alto vácuo sem preenchimento de gás pode ser suficiente, dependendo apenas da transferência de calor por radiação.

Ao compreender os papéis distintos do vácuo e do gás inerte, você obtém controle preciso sobre as propriedades finais do seu material.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Funções Primárias | Prevenir oxidação; Permitir resfriamento controlado por convecção |

| Gases Comuns | Nitrogênio (econômico), Argônio (altamente inerte) |

| Aplicações Chave | Brasagem, Sinterização, Recozimento, Endurecimento |

| Fatores de Seleção do Gás | Reatividade do material, Custo, Propriedades metalúrgicas desejadas |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura sob medida, incluindo fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, proporcionando maior eficiência e qualidade do material. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo