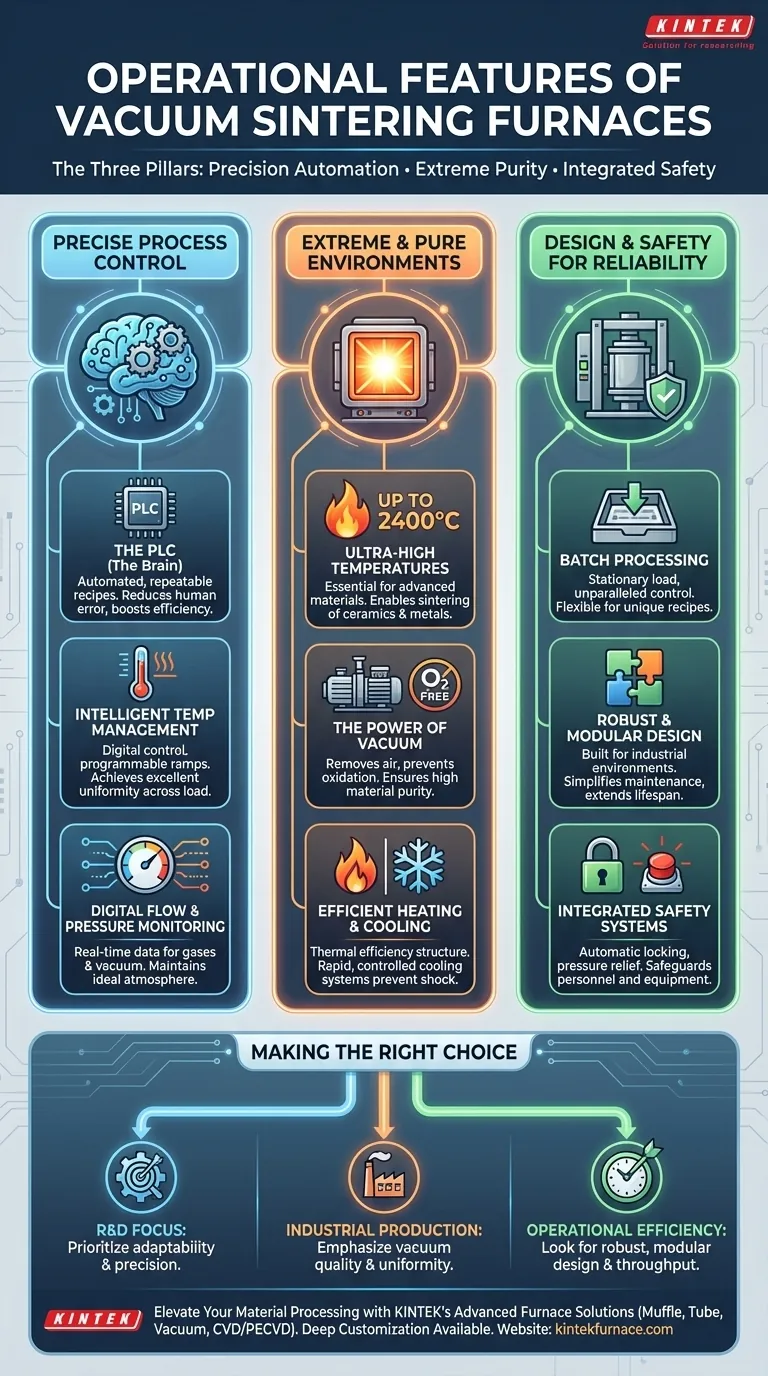

Em sua essência, as características operacionais que distinguem os fornos de sinterização a vácuo giram em torno de três princípios: automação de processo de precisão, a capacidade de criar ambientes extremos e puros, e sistemas de segurança integrados. Estes fornos utilizam sistemas de controle PLC para operação automatizada, atingem temperaturas ultra-altas (até 2400°C) em um ambiente livre de oxigênio, e empregam monitoramento abrangente para garantir confiabilidade e proteger o equipamento.

Um forno de sinterização a vácuo não é apenas um forno de alta temperatura; é um sistema altamente controlado projetado para manipular propriedades de materiais em nível molecular. Seus recursos chave são projetados para eliminar variáveis ambientais como o oxigênio e gerenciar com precisão todo o ciclo térmico, desde o aquecimento até o resfriamento.

O Núcleo da Operação: Controle Preciso do Processo

O principal diferencial de um forno a vácuo moderno é sua capacidade de executar uma receita de processo complexa com intervenção manual mínima. Isso é alcançado através de uma sinergia de software e hardware.

O PLC: O Cérebro do Forno

Um Controlador Lógico Programável (PLC) serve como o sistema nervoso central. Ele automatiza todo o ciclo de sinterização com base em receitas pré-programadas.

Esta automação reduz o potencial de erro humano e aumenta drasticamente a eficiência de produção e a repetibilidade do processo, o que é crítico para uma qualidade consistente.

Gerenciamento Inteligente de Temperatura

Os fornos utilizam controle de temperatura inteligente com display digital, frequentemente guiado por termopares posicionados no forno ou na própria carga. Isso permite a programação precisa de rampas de temperatura, patamares e taxas de resfriamento.

Alcançar uma excelente uniformidade de temperatura em toda a carga é um objetivo operacional chave, garantindo que cada peça passe exatamente pelo mesmo tratamento térmico.

Monitoramento Digital de Fluxo e Pressão

Os sistemas são equipados com monitoramento digital de fluxo de gases e água de resfriamento. Isso fornece dados em tempo real para uma operação eficiente e atua como uma verificação de segurança.

O monitoramento constante dos níveis de vácuo e da pressão do gás é fundamental. O PLC usa esses dados para controlar bombas e válvulas, mantendo a atmosfera de processamento ideal.

Criando o Ambiente de Sinterização Ideal

O "vácuo" na sinterização a vácuo é a chave para produzir materiais superiores. Os recursos do forno são construídos para criar e manter este ambiente especializado sob condições extremas.

Atingindo Temperaturas Ultra-Altas

Uma característica definidora é a capacidade de atingir temperaturas ultra-altas, muitas vezes tão altas quanto 2400°C. Esta capacidade é essencial para a sinterização de cerâmicas avançadas, metais refratários e outros materiais de alto desempenho.

O Poder do Vácuo

Ao remover o ar e outras impurezas atmosféricas, o forno evita a oxidação e contaminação do material durante o aquecimento.

Isso é inegociável para aplicações nas áreas aeroespacial, médica e eletrônica, onde a pureza e a integridade do material são primordiais. Alguns fornos, como os fornos de indução a vácuo, usam este princípio para produzir fundidos de pureza extremamente alta.

Aquecimento e Resfriamento Eficientes

A estrutura interna é projetada para eficiência térmica, com baixa condutividade térmica e excelente fusão de calor para minimizar a perda de energia.

O resfriamento controlado é tão importante quanto o aquecimento. Muitos fornos usam um sistema de resfriamento com água pura de circulação interna para trazer a carga de volta à temperatura ambiente de forma segura e rápida, sem choque térmico.

Entendendo o Design e os Compromissos

As características operacionais são um resultado direto de uma filosofia de design que prioriza confiabilidade, segurança e facilidade de manutenção.

Processamento em Lote: O Padrão da Indústria

A maioria dos fornos a vácuo são fornos de batelada (batch), onde uma carga estacionária passa por um ciclo completo e pré-programado. Isso elimina a necessidade de mecanismos complexos e propensos a falhas de transferência de carga dentro da zona quente.

O compromisso é que este não é um processo contínuo, mas oferece controle e flexibilidade incomparáveis, pois cada lote pode ter uma receita única adaptada à geometria e ao material da peça.

Construção Robusta e Design Modular

Estes fornos são construídos para ambientes industriais, apresentando resistência a vibração, calor e corrosão. Isso garante uma longa vida útil.

Um design modular é uma característica operacional chave que simplifica a manutenção e a solução de problemas, minimizando o tempo de inatividade e prolongando a vida útil do equipamento.

Sistemas de Segurança Integrados

A segurança não é um complemento; está integrada à lógica de controle do PLC. Os recursos incluem travamento automático da porta durante a operação e monitoramento de temperatura e pressão para prevenir condições perigosas.

Válvulas de alívio de pressão de emergência e outros desligamentos automáticos estão implementados para proteger o pessoal e prevenir danos catastróficos ao equipamento.

Fazendo a Escolha Certa para Sua Aplicação

A importância de cada característica operacional depende inteiramente do seu objetivo específico.

- Se seu foco principal é pesquisa e desenvolvimento: Priorize fornos com máxima adaptabilidade, controle de temperatura de precisão e a capacidade de lidar com cargas pequenas e variadas.

- Se seu foco principal é produção industrial de alta pureza: Enfatize a qualidade do sistema de vácuo, a uniformidade de temperatura e a confiabilidade do PLC para ciclos automatizados e repetíveis.

- Se seu foco principal é eficiência operacional e tempo de atividade: Procure um design robusto e modular para fácil manutenção, sistemas de segurança abrangentes e ciclos de resfriamento eficientes para maximizar a produtividade.

Em última análise, estas características operacionais trabalham em conjunto para lhe dar controle preciso sobre a criação de materiais avançados.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Controle PLC | Operação automatizada para ciclos de sinterização precisos e repetíveis. |

| Temperaturas Ultra-Altas | Capacidade de atingir até 2400°C em ambientes livres de oxigênio. |

| Ambiente a Vácuo | Previne oxidação e contaminação para a pureza do material. |

| Sistemas de Segurança | Monitoramento integrado com desligamentos automáticos e alívio de pressão. |

| Design Modular | Fácil manutenção e solução de problemas para minimizar o tempo de inatividade. |

Pronto para elevar seu processamento de materiais com precisão e confiabilidade? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você está focado em P&D, produção de alta pureza ou eficiência operacional, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados