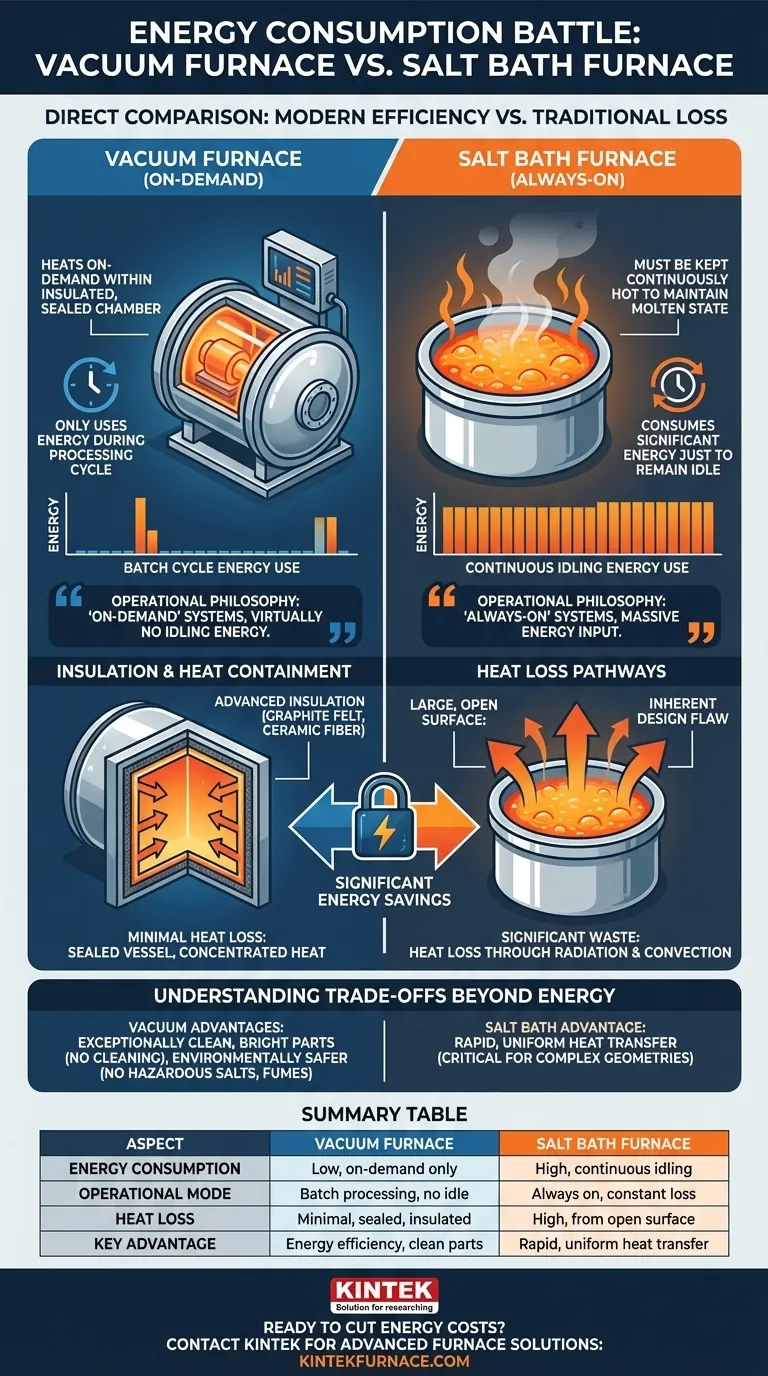

Em uma comparação direta, um forno a vácuo moderno é significativamente mais eficiente em termos energéticos do que um forno tradicional de banho de sal. A razão principal reside no seu projeto e princípio operacional: um forno a vácuo aquece sob demanda dentro de uma câmara selada e altamente isolada, enquanto um banho de sal deve ser mantido continuamente quente para manter o sal em estado líquido, o que gera perda constante de energia.

A diferença fundamental no consumo de energia resume-se à filosofia operacional. Os fornos a vácuo são sistemas "sob demanda" que usam energia apenas durante um ciclo de processamento, enquanto os banhos de sal são sistemas "sempre ligados" que consomem energia significativa apenas para permanecer ociosos.

Compreendendo a Diferença Central na Operação

Para entender a disparidade de energia, você deve olhar além dos fornos em si e se concentrar em como eles são usados no dia a dia. O modo operacional é o maior fator que impulsiona a diferença nas contas de energia.

A Natureza "Sempre Ligada" dos Fornos de Banho de Sal

Um forno de banho de sal funciona imergindo peças em um recipiente de sal fundido aquecido a uma temperatura específica. Para estar pronto para a produção, este grande volume de sal deve ser mantido em estado líquido.

Isso requer uma entrada de energia maciça e contínua, conhecida como energia de marcha lenta (idling energy), mesmo quando nenhuma peça está sendo processada. A grande superfície aberta do sal fundido perde calor constantemente para o ambiente circundante através da radiação e convecção, representando um desperdício de energia significativo e inevitável.

O Princípio "Sob Demanda" dos Fornos a Vácuo

Um forno a vácuo opera em lotes discretos. A câmara é carregada com as peças à temperatura ambiente, selada, e então um vácuo é criado. Só então o ciclo de aquecimento começa.

Como o forno só consome energia significativa durante um ciclo ativo, há praticamente zero consumo de energia de marcha lenta. Quando o forno não está executando um ciclo, seu consumo de energia é insignificante.

Um Olhar Mais Detalhado sobre os Fatores de Eficiência

Embora o modo operacional seja o principal, o projeto físico de cada tipo de forno amplia ainda mais a lacuna de eficiência.

Isolamento e Contenção de Calor

Fornos a vácuo modernos são projetados para máxima eficiência térmica. Eles usam pacotes de isolamento de múltiplas camadas, muitas vezes combinando feltro de grafite, fibra cerâmica e escudos de calor metálicos refletivos.

Este isolamento avançado garante que o calor gerado seja concentrado diretamente na carga de trabalho e não seja perdido para a estrutura do forno ou para o ar ambiente.

Caminhos de Perda de Calor

O principal caminho de perda de calor em um banho de sal é a grande superfície aberta do pote de sal. Esta é uma falha de projeto inerente e inevitável de uma perspectiva de energia.

Em contraste, um forno a vácuo é um vaso hermeticamente selado. Uma vez que a porta é fechada, a única perda de calor significativa ocorre através das paredes isoladas, o que é mínimo por projeto. O próprio vácuo também elimina a perda de calor por convecção, melhorando ainda mais a eficiência.

Compreendendo as Trocas Além do Consumo de Energia

A escolha de um forno não se resume apenas ao consumo de energia. Você deve ponderar os ganhos de eficiência em relação a outros fatores críticos do processo.

Taxa de Transferência de Calor

Uma vantagem chave de um banho de sal é sua transferência de calor extremamente rápida e uniforme. O contato direto entre o sal líquido e a superfície da peça a aquece de forma rápida e homogênea. Isso pode ser crítico para geometrias complexas ou para minimizar a distorção.

O aquecimento do forno a vácuo é impulsionado principalmente pela radiação, que geralmente é mais lenta. Embora o resfriamento rápido com têmpera a gás de alta pressão moderna possa ser alcançado, a parte de aquecimento do ciclo é tipicamente mais longa do que em um banho de sal.

Qualidade do Processo e Limpeza das Peças

Fornos a vácuo produzem peças excepcionalmente limpas e brilhantes que não necessitam de limpeza pós-processo. Como o processo ocorre em uma atmosfera controlada livre de oxigênio, não há oxidação ou decarburização superficial.

Peças de um banho de sal devem ser completamente limpas para remover o sal residual, que pode ser corrosivo. Isso adiciona uma etapa extra, muitas vezes suja, ao fluxo de trabalho de produção.

Questões Ambientais e de Segurança

Operar um banho de sal envolve considerações significativas de segurança e ambientais. Os sais podem ser perigosos, a eliminação é um processo regulamentado e os vapores requerem ventilação e sistemas de exaustão adequados.

O processamento a vácuo é uma tecnologia inerentemente mais limpa e segura. Elimina a necessidade de sais perigosos, descarte custoso e sistemas complexos de gerenciamento de vapores.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre um forno a vácuo e um de banho de sal depende inteiramente de suas prioridades operacionais específicas e objetivos de longo prazo.

- Se seu foco principal é minimizar custos operacionais e impacto ambiental: Um forno a vácuo é a escolha clara devido à sua eficiência energética superior sob demanda e processo mais limpo.

- Se seu foco principal é a taxa de aquecimento absolutamente mais rápida para peças sensíveis à distorção: As características de transferência de calor de um banho de sal ainda podem ser relevantes, mas você deve aceitar os altos custos de energia em standby e a sobrecarga de segurança.

Em última análise, a avaliação do custo total de propriedade — incluindo energia, manutenção, mão de obra e conformidade — o capacitará a selecionar a tecnologia que melhor se alinha aos seus objetivos estratégicos.

Tabela de Resumo:

| Aspecto | Forno a Vácuo | Forno de Banho de Sal |

|---|---|---|

| Consumo de Energia | Baixo, apenas sob demanda | Alto, marcha lenta contínua |

| Modo Operacional | Processamento em lote, sem energia em stand-by | Sempre ligado, perda de calor constante |

| Perda de Calor | Mínima, selado e isolado | Alta, a partir da superfície aberta do sal |

| Vantagem Principal | Eficiência energética, peças limpas | Transferência de calor rápida e uniforme |

Pronto para cortar seus custos de energia e aumentar a eficiência do processo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades exclusivas de laboratório. Contate-nos hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização