Em sua essência, um forno a vácuo apoia a pesquisa e o desenvolvimento ao criar um ambiente extremamente puro e altamente controlável. Isso permite que os pesquisadores aqueçam materiais sem a interferência de gases atmosféricos como oxigênio ou nitrogênio, possibilitando que estudem as propriedades intrínsecas dos materiais, desenvolvam novas substâncias de alta pureza e aperfeiçoem processos avançados de fabricação com precisão e repetibilidade.

O verdadeiro valor de um forno a vácuo em um ambiente de P&D não é simplesmente o calor intenso que ele gera. Sua função principal é eliminar variáveis atmosféricas, fornecendo um palco imaculado onde os verdadeiros efeitos da temperatura sobre um material podem ser isolados e compreendidos.

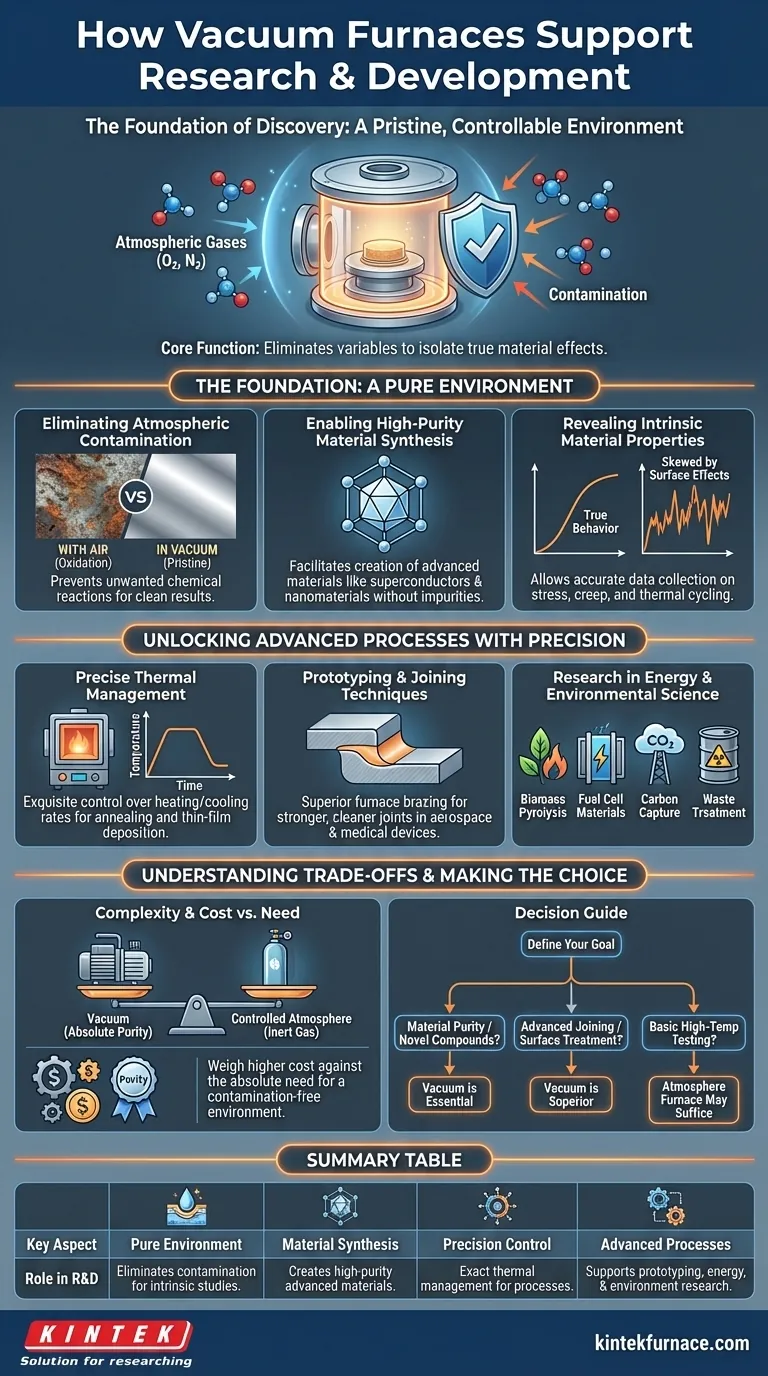

A Fundação da P&D: Um Ambiente Puro

A característica definidora de um forno a vácuo é sua capacidade de remover a atmosfera. Essa única capacidade é a razão pela qual ele é indispensável para uma ampla gama de aplicações de pesquisa.

Eliminando a Contaminação Atmosférica

Em altas temperaturas, a maioria dos materiais é altamente reativa com os gases presentes no ar que respiramos. O oxigênio, em particular, causa oxidação, o que altera fundamentalmente as propriedades de superfície e estruturais de um material.

Um forno a vácuo expele esses gases reativos. Isso previne reações químicas indesejadas, garantindo que os resultados de um experimento se devam à resposta do material apenas ao calor, e não à contaminação.

Viabilizando a Síntese de Materiais de Alta Pureza

A criação de materiais avançados, como supercondutores, ligas específicas ou nanomateriais, muitas vezes exige pureza excepcional. Mesmo vestígios de oxigênio ou nitrogênio podem interromper sua formação e degradar seu desempenho.

Ao fornecer um ambiente de alto vácuo e alta temperatura, o forno facilita a formação e o crescimento desses materiais, garantindo que sua composição atenda às especificações exatas exigidas para aplicações de ponta.

Revelando Propriedades Intrínsecas do Material

Para entender verdadeiramente um material, você deve estudá-lo em sua forma pura. Um ambiente a vácuo permite que os pesquisadores realizem testes — como ciclos térmicos, testes de estresse e análise de fluência — sem que os resultados sejam distorcidos pela oxidação superficial ou nitretação.

Isso permite a coleta de dados limpos e repetíveis sobre o comportamento real de um material, o que é fundamental para modelagem e engenharia precisas.

Desbloqueando Processos Avançados com Controle de Precisão

Além da pureza, os fornos a vácuo oferecem um nível incomparável de controle sobre todo o processo térmico, o que é essencial para o desenvolvimento de novas técnicas e protótipos.

Gerenciamento Térmico Preciso

Fornos a vácuo modernos oferecem um controle primoroso sobre as taxas de aquecimento, tempos de permanência e taxas de resfriamento. Isso é vital para processos como recozimento, que altera a microestrutura de um material para melhorar a ductilidade ou reduzir a dureza.

A capacidade de programar gradientes e zonas de temperatura complexas também é fundamental para a pesquisa em processos como deposição de filmes finos e crescimento uniforme de nanopartículas.

Técnicas de Prototipagem e União

A brasagem em forno é uma aplicação comum de P&D onde peças são unidas usando um metal de enchimento no forno. Realizar esse processo a vácuo é superior porque previne a formação de óxidos nas superfícies de união.

Isso resulta em uniões mais fortes, limpas e confiáveis. Os pesquisadores usam essa capacidade para testar novos designs de componentes e desenvolver métodos avançados de união para indústrias como aeroespacial e dispositivos médicos.

Pesquisa em Ciência da Energia e do Meio Ambiente

Fornos a vácuo são ferramentas críticas no desenvolvimento de soluções para desafios globais. Eles são usados para:

- Pirólise de Biomassa: Aquecimento de matéria orgânica na ausência de oxigênio para produzir biocombustíveis.

- Materiais para Células de Combustível: Preparação e teste dos materiais altamente sensíveis usados em células de combustível de próxima geração.

- Captura de Carbono: Estudo de novos materiais e processos projetados para capturar e armazenar CO2.

- Tratamento de Resíduos: Desenvolvimento de métodos de pirólise de alta temperatura para descarte seguro de resíduos perigosos, como subprodutos de combustível nuclear.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são a única ferramenta de processamento térmico, e seu uso envolve considerações específicas.

Vácuo vs. Atmosfera Controlada

Vácuo é a remoção da atmosfera. Em alguns cenários de P&D, no entanto, o objetivo não é o vácuo, mas uma atmosfera específica e controlada usando um gás inerte como Argônio ou um gás reativo como Nitrogênio.

Embora muitos fornos a vácuo possam ser reabastecidos com um gás específico, um "forno de atmosfera" mais simples e econômico pode ser suficiente se um alto vácuo nunca for necessário para sua pesquisa.

Complexidade e Custo

Os componentes necessários para alcançar e manter um alto vácuo — incluindo bombas, selos e manômetros — adicionam custo e complexidade significativos em comparação com um forno mufla ou de atmosfera padrão.

A decisão de investir em um forno a vácuo deve ser ponderada em relação à necessidade absoluta de um ambiente livre de contaminação em seus objetivos de pesquisa específicos.

Fazendo a Escolha Certa para Sua Pesquisa

Para determinar se um forno a vácuo é a ferramenta correta, você deve primeiro definir o nível de controle ambiental que seu trabalho exige.

- Se seu foco principal é a pureza do material e o desenvolvimento de compostos novos: Um forno a vácuo é essencial para prevenir reações indesejadas e alcançar os resultados de maior pureza.

- Se seu foco principal é o desenvolvimento de uniões avançadas ou tratamentos de superfície: Um forno a vácuo é a escolha superior para criar ligações e superfícies limpas, fortes e livres de óxido.

- Se seu foco principal é simplesmente testes de alta temperatura em um ambiente estável: Um forno de atmosfera ou mufla mais econômico pode ser suficiente, desde que as reações atmosféricas potenciais não comprometam seus dados.

Em última análise, escolher o forno certo trata-se de combinar as capacidades da ferramenta com os requisitos fundamentais de sua investigação científica.

Tabela de Resumo:

| Aspecto Chave | Papel em P&D |

|---|---|

| Ambiente Puro | Elimina gases atmosféricos para prevenir contaminação e oxidação, possibilitando estudos intrínsecos do material. |

| Síntese de Material | Facilita a criação de materiais de alta pureza como supercondutores e ligas para aplicações avançadas. |

| Controle de Precisão | Permite o gerenciamento exato das taxas de aquecimento/resfriamento para processos como recozimento e deposição de filme fino. |

| Processos Avançados | Apoia a prototipagem, brasagem e pesquisa em energia, ciência ambiental e tratamento de resíduos. |

Pronto para elevar sua P&D com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja desenvolvendo novos materiais, prototipando componentes ou realizando experimentos de alta pureza, nossos fornos garantem ambientes livres de contaminação e controle térmico preciso para acelerar seus avanços. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material