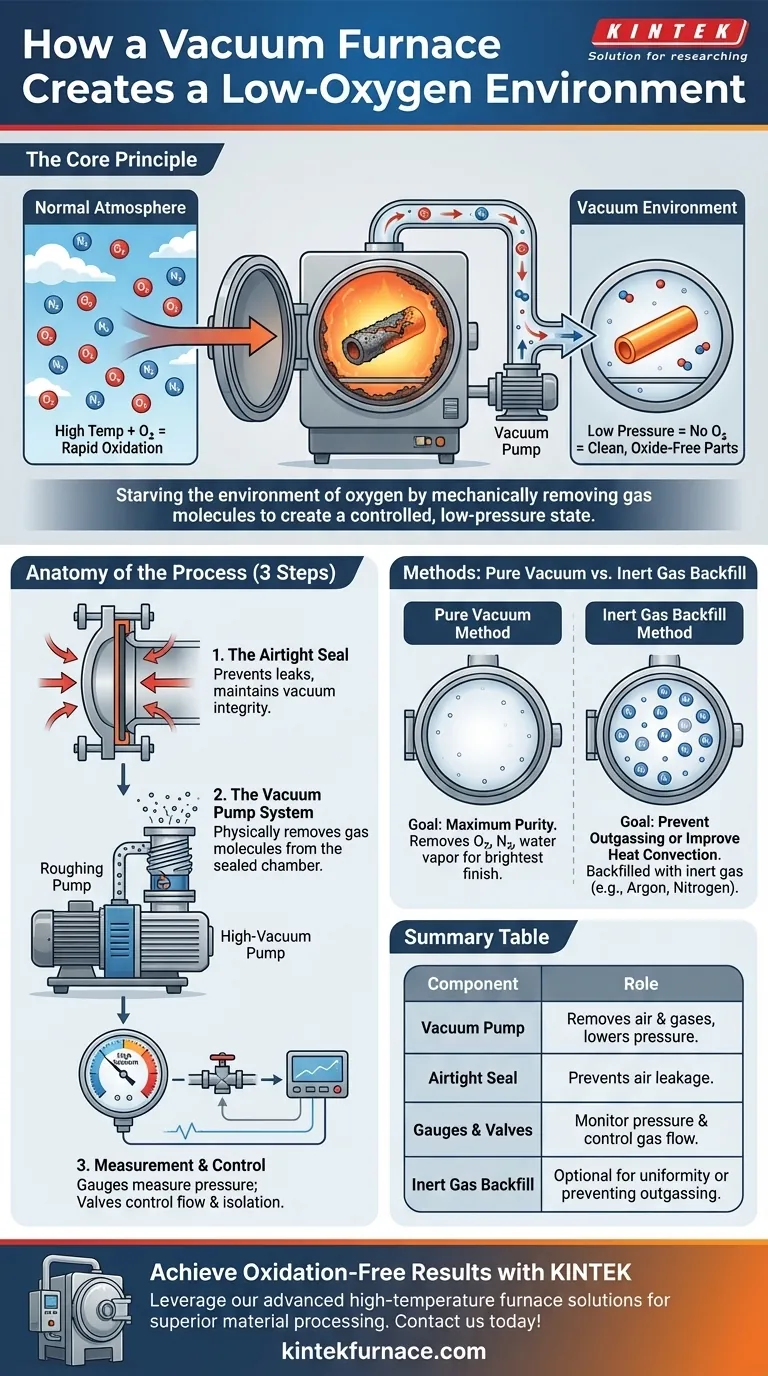

Em um forno a vácuo, o ambiente de baixo oxigênio é criado por um sistema de vácuo que remove mecanicamente o ar e outros gases de uma câmara selada. Uma poderosa bomba de vácuo atua como o coração deste sistema, evacuando moléculas para atingir uma pressão muito abaixo da atmosfera normal, privando assim o ambiente do oxigênio necessário para a oxidação.

O princípio central não é simplesmente "remover o oxigênio", mas criar um ambiente controlado de baixa pressão. Ao reduzir drasticamente o número de todas as moléculas de gás – incluindo o oxigênio – o sistema torna fisicamente impossível que reações químicas indesejáveis, como a oxidação, ocorram durante o processamento em alta temperatura.

O Propósito: Por que um Ambiente de Baixo Oxigênio é Crítico

O calor é um catalisador para reações químicas. Ao processar metais em altas temperaturas no ar normal, o oxigênio abundante causa oxidação rápida, o que pode comprometer a integridade do material.

O Problema da Oxidação

A oxidação é um processo químico onde um material, como metal, perde elétrons ao reagir com o oxigênio. Esta reação forma uma camada de óxido frágil na superfície.

Nas altas temperaturas usadas no tratamento térmico, este processo acelera dramaticamente, enfraquecendo o produto final, alterando seu acabamento superficial e potencialmente fazendo com que falhe.

Como um Vácuo Oferece a Solução

Um forno a vácuo resolve isso removendo o reagente principal: oxigênio. Ao bombear o ar para fora de uma câmara selada, a densidade das moléculas de oxigênio torna-se incrivelmente baixa.

Com praticamente nenhuma molécula de oxigênio presente para interagir com a superfície metálica quente, a oxidação é efetivamente prevenida. Isso permite que processos como recozimento, brasagem e sinterização produzam peças limpas, brilhantes e estruturalmente sólidas.

Anatomia do Processo de Criação de Vácuo

Criar e manter este ambiente requer mais do que apenas uma bomba. Envolve um sistema coordenado onde cada componente desempenha um papel crítico.

Passo 1: A Vedação Hermética

Antes que qualquer bombeamento comece, a câmara do forno deve ser completamente selada. A bomba mais potente do mundo não consegue atingir um vácuo profundo se o ar estiver constantemente vazando de volta para a câmara.

Esta vedação é mantida por flanges, juntas e grampos de alta qualidade projetados para suportar altas temperaturas e diferenciais de pressão.

Passo 2: O Sistema de Bombeamento de Vácuo

A bomba de vácuo é o motor do sistema. Ela remove fisicamente as moléculas de gás da câmara selada e as expele para a atmosfera.

Fornos industriais frequentemente usam um sistema de bombeamento de múltiplos estágios – uma bomba de "pré-vácuo" para remover a maior parte do ar, seguida por uma bomba de "alto vácuo" (como uma bomba de difusão ou turbomolecular) para atingir pressões muito mais baixas.

Passo 3: Medição e Controle

Um sistema de vácuo é incompleto sem dispositivos de medição (medidores) e válvulas.

Os medidores medem precisamente a pressão dentro da câmara, informando ao operador a qualidade do vácuo. As válvulas controlam o fluxo, isolando a câmara das bombas ou permitindo a introdução controlada de outros gases.

Compreendendo as Trocas: Vácuo Puro vs. Gás Inerte

Embora um vácuo profundo crie um ambiente ideal de baixo oxigênio, não é o único método. Às vezes, um processo se beneficia de uma atmosfera específica e não reativa.

O Método de Vácuo Puro

Para muitas aplicações, o objetivo é atingir a menor pressão possível (um "vácuo profundo"). Isso proporciona o mais alto nível de pureza, removendo não apenas o oxigênio, mas também o nitrogênio, o vapor d'água e outros potenciais contaminantes.

O Método de Retorno de Gás Inerte

Nesta técnica, a câmara é primeiramente bombeada para um vácuo para remover o ar. Em seguida, a câmara é intencionalmente "reabastecida" com um gás inerte de alta pureza, como argônio ou nitrogênio.

Isso eleva a pressão da câmara, mas mantém o ambiente livre de oxigênio. Isso é frequentemente feito para proporcionar melhor convecção de calor para um aquecimento mais uniforme ou para criar uma pressão positiva que suprime a vaporização (desgasificação) de certos elementos da própria liga metálica.

Como Aplicar Isso ao Seu Processo

Compreender esses princípios permite que você selecione o ambiente certo para seu objetivo metalúrgico específico.

- Se seu foco principal é a máxima pureza da peça e um acabamento brilhante e livre de óxido: Um vácuo profundo e puro é a abordagem mais eficaz para remover todos os contaminantes reativos.

- Se você está tratando termicamente ligas com elementos voláteis (como zinco em latão): Um retorno de gás inerte após o bombeamento inicial ajuda a criar sobrepressão para evitar que esses elementos vaporizem.

- Se seu foco principal é o aquecimento uniforme em peças complexas: Uma atmosfera de gás inerte pode melhorar a transferência térmica por convecção, levando a resultados mais consistentes do que um vácuo puro.

Dominar o ambiente de vácuo lhe dá controle direto sobre as propriedades finais e a qualidade de seus materiais.

Tabela Resumo:

| Componente | Papel na Criação de Ambiente de Baixo Oxigênio |

|---|---|

| Bomba de Vácuo | Remove ar e gases para atingir baixa pressão, reduzindo as moléculas de oxigênio. |

| Vedação Hermética | Evita o vazamento de ar, mantendo a integridade do vácuo na câmara. |

| Medidores e Válvulas | Monitoram a pressão e controlam o fluxo de gás para gerenciamento preciso do ambiente. |

| Retorno de Gás Inerte | Etapa opcional para preencher com gases não reativos como argônio para melhor uniformidade de calor. |

Pronto para alcançar resultados sem oxidação em seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos – incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato hoje para saber como nossos fornos a vácuo podem aprimorar seu processamento de materiais e oferecer qualidade superior!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior