Na destilação a vácuo de magnésio, a introdução de gás argônio durante a fase de resfriamento serve a um duplo propósito crítico. Ele acelera dramaticamente o resfriamento do forno por convecção, ao mesmo tempo em que cria uma atmosfera protetora e inerte que impede que o magnésio quente e de alta pureza se reoxide e contamine.

O principal desafio após o refino do magnésio é proteger o produto final enquanto ele ainda está quente e altamente reativo. O gás argônio atua tanto como um meio físico de resfriamento para melhorar a eficiência quanto como um escudo químico para garantir que a pureza alcançada durante a destilação não seja perdida.

O Papel Duplo do Argônio na Fase de Resfriamento

Após a conclusão do processo de destilação em alta temperatura, o magnésio condensado e puro deve ser resfriado até a temperatura ambiente. A introdução de argônio nesta fase resolve dois problemas distintos simultaneamente.

Acelerando o Resfriamento por Convecção

O vácuo é um excelente isolante, o que significa que o calor só pode escapar do sistema lentamente por radiação. Isso cria um gargalo, estendendo significativamente o tempo total do processo.

Ao preencher o forno com argônio, você introduz um meio para transferência de calor por convecção. O gás argônio circula dentro da câmara, transportando calor para longe do magnésio quente e das paredes do forno de forma muito mais eficiente do que a radiação sozinha, encurtando assim o ciclo de resfriamento.

Prevenindo a Reoxidação

O magnésio é um metal altamente reativo, especialmente nas temperaturas elevadas presentes imediatamente após a destilação. O produto final é excepcionalmente puro e, portanto, extremamente suscetível à contaminação.

Como um gás nobre, o argônio é quimicamente inerte; ele não reagirá com o magnésio quente. Ele desloca quaisquer gases reativos residuais, como o oxigênio, que possam permanecer no forno ou entrar através de vazamentos microscópicos, formando uma camada protetora sobre o magnésio e preservando sua integridade química.

Por Que um Simples Vácuo Não é Suficiente

Embora o processo ocorra em um forno a vácuo, depender apenas do vácuo durante o resfriamento apresenta riscos significativos tanto para a eficiência quanto para a qualidade do produto.

Os Limites de um Vácuo Perfeito

Alcançar e manter um vácuo perfeito é praticamente impossível. Sempre haverá uma pequena quantidade de moléculas de gás residuais dentro da câmara do forno.

A Ameaça de Desgaseificação

Componentes internos do forno, como o cadinho e o isolamento, podem adsorver umidade e outros gases. Um pré-tratamento de "assar" é frequentemente usado para removê-los, mas alguma desgaseificação ainda pode ocorrer à medida que as temperaturas mudam. Essas impurezas liberadas podem facilmente contaminar o magnésio.

A Natureza Química do Magnésio

A questão fundamental é a alta afinidade do magnésio pelo oxigênio. Sem a barreira protetora de um gás inerte como o argônio, qualquer molécula de oxigênio errante que entre em contato com a superfície quente do magnésio formará prontamente óxido de magnésio, comprometendo a pureza do produto final.

Compreendendo as Principais Considerações

O uso eficaz do argônio requer a compreensão de alguns fatores operacionais críticos. Não se trata apenas de despejar gás em uma câmara; é uma parte controlada de um processo de alta precisão.

A Pureza do Gás é Crucial

O argônio usado para o reenchimento deve ser de alta pureza. Introduzir argônio de baixa qualidade seria contraproducente, pois traria contaminantes como oxigênio e umidade de volta ao ambiente limpo, frustrando o propósito principal de proteger o magnésio.

Pressão Controlada

A quantidade de argônio introduzida deve ser cuidadosamente controlada. Embora uma pressão mais alta possa aumentar a taxa de resfriamento por convecção, o objetivo é criar uma atmosfera estável, protetora e de baixa pressão. Isso garante condições repetíveis para cada ciclo e previne interações descontroladas.

A Importância do Timing

O argônio é introduzido após a conclusão da fase de destilação a vácuo. Introduzi-lo muito cedo poderia interferir na evaporação e no transporte do vapor de magnésio, que dependem de um ambiente de alto vácuo para prosseguir eficientemente.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de argônio é uma decisão estratégica que impacta diretamente o resultado do processo de refino. Ao entender suas funções, você pode otimizar para suas prioridades específicas.

- Se o seu foco principal é vazão e eficiência: O reenchimento com argônio é essencial para encurtar os tempos de ciclo, permitindo um resfriamento rápido e por convecção.

- Se o seu foco principal é a pureza máxima do produto: O uso de argônio de alta pureza é inegociável para criar um escudo inerte que previne a reoxidação do magnésio quente e altamente reativo.

- Se o seu foco principal é a confiabilidade do processo: Uma atmosfera controlada de argônio isola o produto final de pequenas flutuações de vácuo ou vazamentos, garantindo resultados consistentes e de alta qualidade.

Em última análise, o argônio é uma ferramenta crítica que transforma a fase de resfriamento de um período de espera passivo, lento e arriscado em uma etapa final ativa, eficiente e protetora na produção de magnésio de alta pureza.

Tabela Resumo:

| Propósito | Benefício Chave | Por Que Importa |

|---|---|---|

| Acelerar o Resfriamento | Permite a transferência de calor por convecção | Reduz o tempo de ciclo e aumenta a vazão |

| Prevenir a Reoxidação | Cria uma atmosfera inerte e protetora | Preserva a alta pureza do produto final de magnésio |

| Melhorar a Confiabilidade do Processo | Protege contra pequenos vazamentos e desgaseificação | Garante resultados consistentes e de alta qualidade lote após lote |

Alcance um Refino Superior de Magnésio com os Fornos a Vácuo Avançados da KINTEK

A produção de magnésio de alta pureza requer controle preciso sobre todas as etapas do processo de destilação a vácuo. Na KINTEK, projetamos nossos fornos Muffle, Tubulares, Rotativos e a Vácuo com a expertise para manusear metais reativos como o magnésio. Nossos sistemas são projetados para integrar etapas críticas como o reenchimento controlado com argônio, garantindo que seu produto final atenda aos mais altos padrões de pureza e que sua operação atinja a máxima eficiência.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece soluções de fornos de alta temperatura para laboratório totalmente personalizáveis, incluindo sistemas CVD, para atender às suas necessidades de produção exclusivas.

Pronto para otimizar seu processo de destilação de magnésio? Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia de fornos confiável e eficiente pode beneficiar seu laboratório ou instalação de produção.

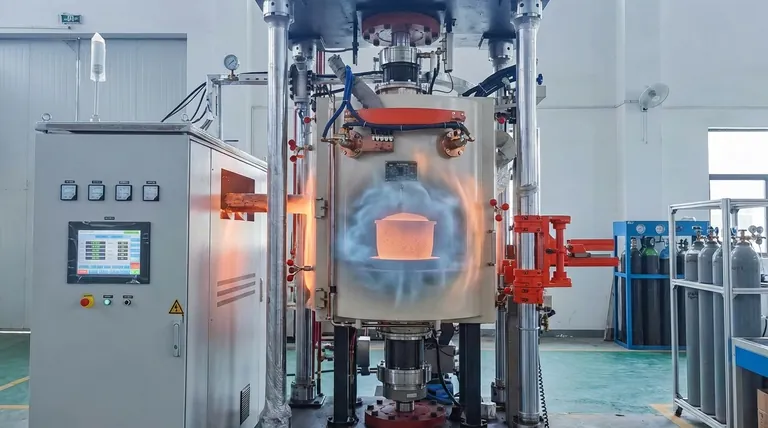

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura