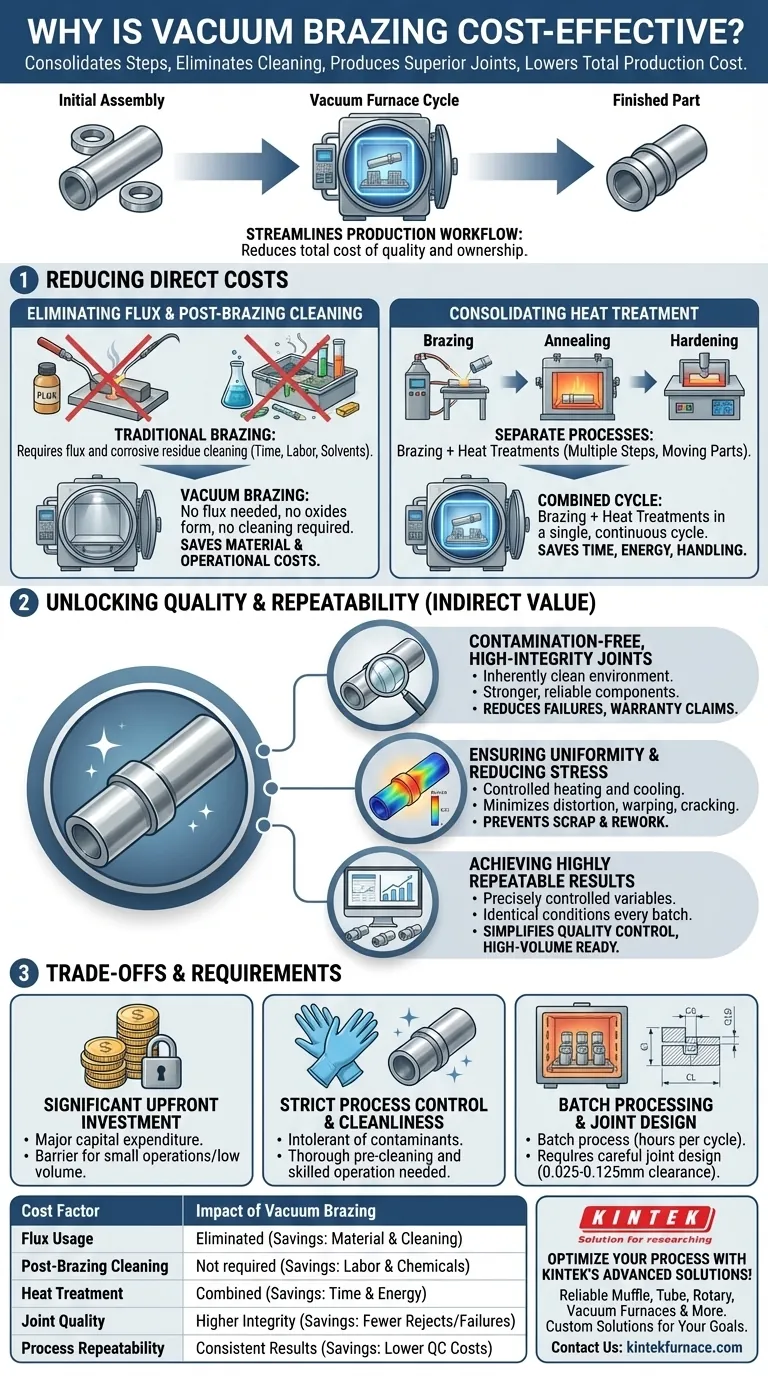

Em sua essência, a brasagem a vácuo é econômica porque consolida várias etapas de fabricação, elimina a necessidade de limpeza pós-processo cara e produz juntas de qualidade excepcionalmente alta que reduzem rejeições e falhas dispendiosas. Esta combinação de eficiência de processo e saída superior reduz o custo total de produção, especialmente para montagens complexas ou de alto volume.

A verdadeira vantagem econômica da brasagem a vácuo não reside apenas na economia de materiais ou mão de obra. Trata-se de simplificar todo o fluxo de trabalho de produção, desde a montagem inicial até a peça finalizada, reduzindo assim o custo total de qualidade e propriedade.

Como a Brasagem a Vácuo Reduz Custos Diretos

A economia de custos mais imediata vem da forma como o ambiente de vácuo altera fundamentalmente o processo de união. Ele elimina etapas e materiais que são requisitos padrão em outros métodos.

Eliminação do Fluxo e da Limpeza Pós-Brasagem

Na brasagem tradicional, um agente químico chamado fluxo é necessário para evitar a formação de óxidos nas superfícies metálicas à medida que são aquecidas. Este fluxo deixa um resíduo corrosivo que deve ser completamente limpo após a brasagem, uma etapa que requer tempo, mão de obra e solventes químicos.

O ambiente de alto vácuo remove o oxigênio, evitando a formação de óxidos em primeiro lugar. Isso elimina completamente a necessidade de fluxo, economizando tanto no custo do material do fluxo em si quanto nos custos operacionais significativos associados à limpeza pós-brasagem.

Consolidação dos Processos de Tratamento Térmico

Muitos componentes metálicos de alto desempenho exigem não apenas a união, mas também tratamentos térmicos subsequentes, como recozimento, têmpera ou envelhecimento, para atingir suas propriedades mecânicas finais.

Um forno a vácuo permite que esses processos sejam combinados em um único ciclo contínuo. As peças podem ser brasadas e, em seguida, passar imediatamente por um tratamento térmico e sequência de resfriamento precisamente controlados dentro da mesma câmara. Esta consolidação economiza enormes quantidades de tempo, energia e custos de manuseio de materiais em comparação com a movimentação de peças entre estações separadas de brasagem e tratamento térmico.

O Valor Indireto: Desbloqueando Qualidade e Repetibilidade

Além da economia direta, a natureza controlada da brasagem a vácuo produz peças de maior qualidade de forma mais consistente, o que proporciona benefícios econômicos significativos, embora menos óbvios.

Criação de Juntas de Alta Integridade e Livres de Contaminação

O ambiente de vácuo é inerentemente limpo, resultando em juntas brilhantes, lustrosas e esteticamente perfeitas, livres de contaminação. Mais importante, essa limpeza garante ligações metalúrgicas superiores, levando a componentes mais fortes e confiáveis. Essa maior qualidade reduz a taxa de falhas em campo, reivindicações de garantia e retrabalho.

Garantia de Uniformidade e Redução de Tensão

Um forno a vácuo aquece todo o conjunto lentamente e uniformemente e, em seguida, o resfria de maneira altamente controlada. Esse processo minimiza as tensões residuais dentro da peça, o que pode causar distorção, empenamento ou rachaduras. Manter a integridade dimensional e a resistência da peça desde o início evita sucata ou retrabalho dispendiosos mais adiante.

Obtenção de Resultados Altamente Repetíveis

Cada variável crítica no ciclo de brasagem a vácuo — temperatura, tempo e nível de vácuo — é controlada com precisão por computador. Essa automação garante que cada peça em um lote, e cada lote subsequente, seja processada sob condições idênticas. Esse alto grau de repetibilidade é essencial para a produção de alto volume, minimizando a variação e simplificando o controle de qualidade.

Compreendendo as Compensações e Requisitos

Embora altamente eficaz, a brasagem a vácuo não é a solução universal para todas as aplicações. Sua economia depende da compreensão de suas exigências específicas.

Investimento Inicial Significativo

Fornos a vácuo de alta qualidade representam uma grande despesa de capital. O custo do equipamento pode ser uma barreira significativa para operações menores ou ciclos de produção de baixo volume.

Controle de Processo Rigoroso e Limpeza

O processo é intolerante a contaminantes. A brasagem a vácuo bem-sucedida exige limpeza prévia extremamente completa das peças, ambientes de montagem limpos e operadores qualificados para gerenciar o equipamento. Qualquer falha nessas etapas preparatórias pode comprometer todo o lote.

Processamento em Lote e Projeto da Junta

A brasagem a vácuo é um processo em lote. O ciclo completo de aquecimento, imersão e resfriamento pode levar várias horas, o que pode ser menos eficiente do que métodos contínuos para certos fluxos de trabalho. Além disso, requer um projeto de junta cuidadoso, com folgas típicas entre 0,025 mm e 0,125 mm, para garantir a ação capilar adequada da liga de brasagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a brasagem a vácuo é a escolha certa, alinhe seus pontos fortes com seu objetivo principal de fabricação.

- Se seu foco principal for a produção de alto volume de peças complexas: A brasagem a vácuo é excepcionalmente econômica devido à sua capacidade de realizar múltiplas juntas e tratamentos térmicos em um único ciclo repetível.

- Se seu foco principal for a qualidade de componentes de missão crítica: O processo oferece juntas superiores, livres de contaminação, com estresse residual mínimo, reduzindo o custo de falha a longo prazo e garantindo confiabilidade.

- Se seu foco principal for trabalho de baixo volume ou prototipagem rápida: O alto investimento de capital e os requisitos de configuração podem tornar outros métodos, como brasagem por tocha ou indução, uma escolha mais prática e econômica.

Em última análise, a economia da brasagem a vácuo é realizada ao avaliar o ciclo de vida total de fabricação, e não apenas o custo de uma única operação.

Tabela Resumo:

| Fator de Custo | Impacto da Brasagem a Vácuo |

|---|---|

| Uso de Fluxo | Eliminado, economizando custos de material e limpeza |

| Limpeza Pós-Brasagem | Não é necessária, reduzindo despesas com mão de obra e produtos químicos |

| Tratamento Térmico | Combinado com a brasagem em um ciclo, economizando tempo e energia |

| Qualidade da Junta | Maior integridade, menos rejeições e falhas |

| Repetibilidade do Processo | Resultados consistentes, reduzindo custos de controle de qualidade |

Otimize seu processo de fabricação com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com equipamentos confiáveis como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar economia de custos e resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica