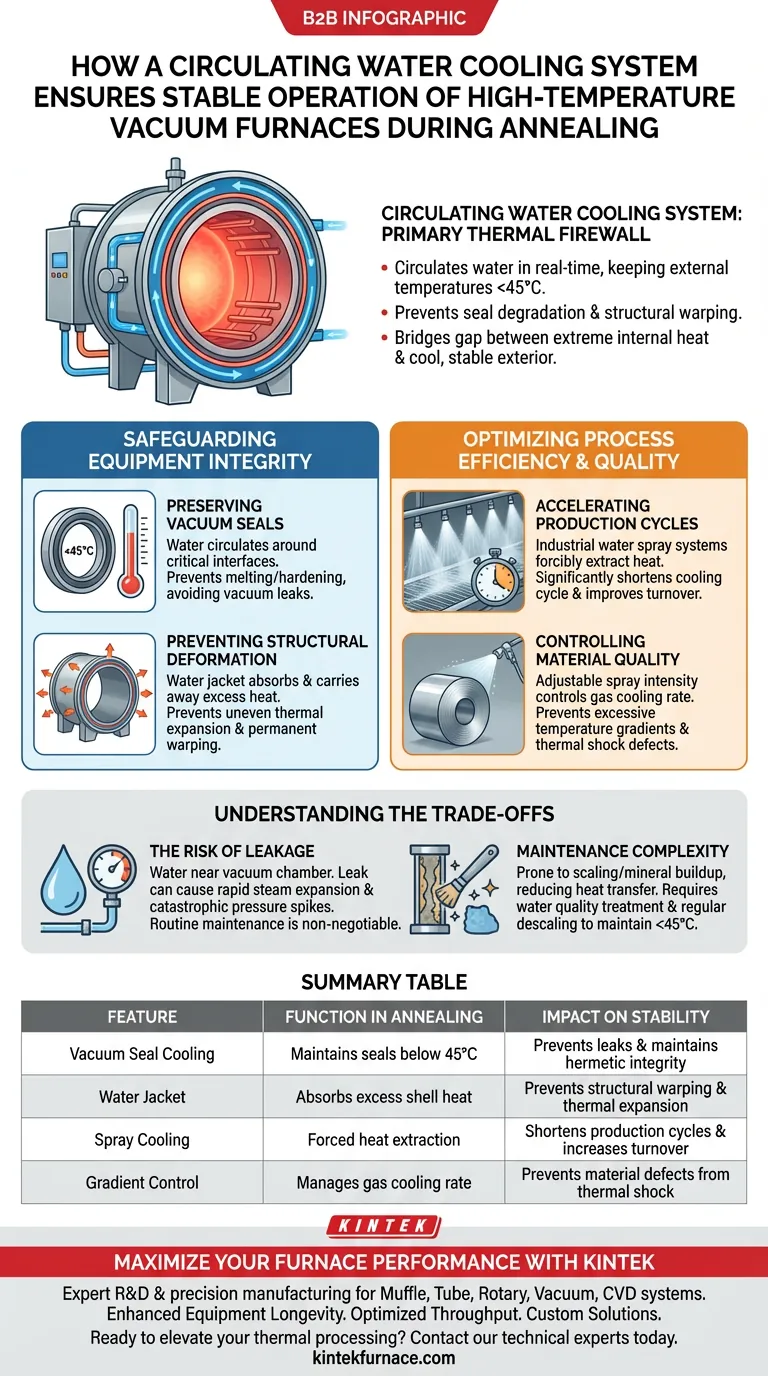

Um sistema de refrigeração a água circulante serve como a principal barreira térmica para fornos a vácuo de alta temperatura. Ele funciona circulando água pela carcaça do forno e pelas interfaces de vedação em tempo real, garantindo que as temperaturas dos equipamentos externos permaneçam estritamente abaixo de 45°C para evitar a degradação das vedações e o empenamento estrutural.

O recozimento de alta temperatura requer um equilíbrio delicado: gerar calor interno extremo enquanto mantém um exterior frio e estável. O sistema de água circulante preenche essa lacuna, protegendo a integridade do vácuo do vaso e as propriedades físicas do material tratado.

Protegendo a Integridade do Equipamento

A função principal do sistema de refrigeração é proteger o hardware do forno dos efeitos destrutivos do calor que ele gera.

Preservando as Vedações a Vácuo

Fornos a vácuo dependem de vedações de borracha ou silicone para manter um ambiente hermético. Esses materiais degradam-se rapidamente quando expostos a altas temperaturas.

O sistema de refrigeração circula água em torno dessas interfaces críticas. Ao manter a temperatura abaixo de 45°C, ele impede que as vedações derretam ou endureçam, evitando assim vazamentos de vácuo que comprometeriam todo o processo de recozimento.

Prevenindo a Deformação Estrutural

Durante o recozimento isotérmico de longa duração, o corpo do forno é submetido a um intenso estresse térmico. Sem refrigeração ativa, a carcaça metálica expandir-se-ia de forma desigual.

A jaqueta de água absorve e dissipa esse calor excessivo. Isso impede que a expansão térmica cause deformação estrutural permanente, garantindo que o forno mantenha sua geometria precisa e padrões de segurança operacional.

Otimizando a Eficiência e a Qualidade do Processo

Além de proteger o hardware, métodos avançados de refrigeração — como sistemas industriais de pulverização de água — contribuem ativamente para a eficiência do ciclo de recozimento.

Acelerando os Ciclos de Produção

A refrigeração passiva por ar é frequentemente muito lenta para as demandas industriais. Sistemas de pulverização de água extraem forçadamente o calor da parede externa da tampa interna.

Isso aumenta significativamente a intensidade da refrigeração. O resultado é um ciclo de refrigeração drasticamente encurtado, que melhora as taxas de rotatividade do equipamento e a produtividade geral da planta.

Controlando a Qualidade do Material

A refrigeração rápida deve ser gerenciada cuidadosamente para evitar danos ao produto. A intensidade da pulverização pode ser ajustada para controlar a taxa de resfriamento do gás protetor dentro do forno.

Esse controle preciso evita gradientes de temperatura excessivos entre o interior e o exterior do material (como bobinas de aço). Ao gerenciar esse gradiente, o sistema previne defeitos de propriedades mecânicas causados por choque térmico.

Compreendendo as Compensações

Embora essenciais para a estabilidade, os sistemas de refrigeração a água introduzem riscos operacionais específicos que devem ser gerenciados.

O Risco de Vazamento

A compensação mais crítica é a introdução de água perto de uma câmara de vácuo de alta temperatura. Um vazamento para o espaço de vácuo pode levar à rápida expansão do vapor, potencialmente causando picos de pressão catastróficos.

A manutenção rotineira da integridade da tubulação e da jaqueta é inegociável para prevenir esse risco de segurança.

Complexidade da Manutenção

Os sistemas de água circulante são propensos a incrustações e acúmulo de minerais ao longo do tempo. Esse acúmulo isola os tubos, reduzindo a eficiência da transferência de calor.

Para manter a temperatura necessária da carcaça de <45°C, os operadores devem tratar a qualidade da água e realizar operações regulares de descalcificação.

Garantindo o Sucesso Operacional

Para maximizar os benefícios do seu sistema de refrigeração, alinhe sua estratégia de manutenção com seus objetivos operacionais específicos.

- Se o seu foco principal é a Longevidade do Equipamento: Priorize o monitoramento da temperatura da água de saída e dos pontos da superfície da carcaça para garantir que nunca excedam o limite de segurança de 45°C.

- Se o seu foco principal é o Rendimento da Produção: Invista em controles ajustáveis de refrigeração por pulverização para maximizar as taxas de extração de calor sem comprometer as propriedades metalúrgicas da sua carga.

O sistema de refrigeração não é apenas um acessório; é o componente fundamental que permite que o processamento térmico extremo ocorra com segurança dentro de uma estrutura mecânica confinada.

Tabela Resumo:

| Característica | Função no Recozimento | Impacto na Estabilidade |

|---|---|---|

| Refrigeração da Vedação a Vácuo | Mantém as vedações abaixo de 45°C | Previne vazamentos e mantém a integridade hermética |

| Jaqueta de Água | Absorve o calor excessivo da carcaça | Previne empenamento estrutural e expansão térmica |

| Refrigeração por Pulverização | Extração forçada de calor | Encurta ciclos de produção e aumenta a rotatividade |

| Controle de Gradiente | Gerencia a taxa de resfriamento do gás | Previne defeitos de material por choque térmico |

Maximize o Desempenho do Seu Forno com KINTEK

Não deixe que o estresse térmico comprometa a eficiência da sua produção. A KINTEK oferece soluções térmicas líderes na indústria, apoiadas por P&D especializada e fabricação de precisão. Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais.

Nosso valor para você:

- Longevidade Aprimorada do Equipamento: Proteja seu investimento com designs avançados de refrigeração.

- Otimização de Rendimento: Reduza os ciclos de refrigeração com sistemas de pulverização projetados com precisão.

- Soluções Personalizadas: Configurações sob medida para necessidades específicas de recozimento e tratamento térmico.

Pronto para elevar seu processamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como a condutividade térmica do grafite melhora o desempenho do forno a vácuo? Obtenha Uniformidade Térmica Superior

- Quais fatores são cruciais para a brasagem a vácuo bem-sucedida? Limpeza Mestra, Design da Junta e Controle Térmico

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Que recursos garantem que o forno de sinterização a vácuo atenda aos requisitos de processo de aquecimento rápido? Componentes Chave para Ciclos Térmicos Rápidos

- Quais são as principais etapas da brasagem a vácuo? Domine o processo de 5 etapas para juntas fortes e limpas

- Como funciona um forno de sinterização por descarga de plasma? Desbloqueie o processamento rápido e de alta temperatura de materiais

- Quais são as etapas envolvidas em um tratamento típico de brasagem a vácuo? Domine o Processo para Juntas Fortes e Limpas

- Por que a superfície do aço parece brilhante após o tratamento térmico a vácuo? Descubra o Segredo para Acabamentos Impecáveis