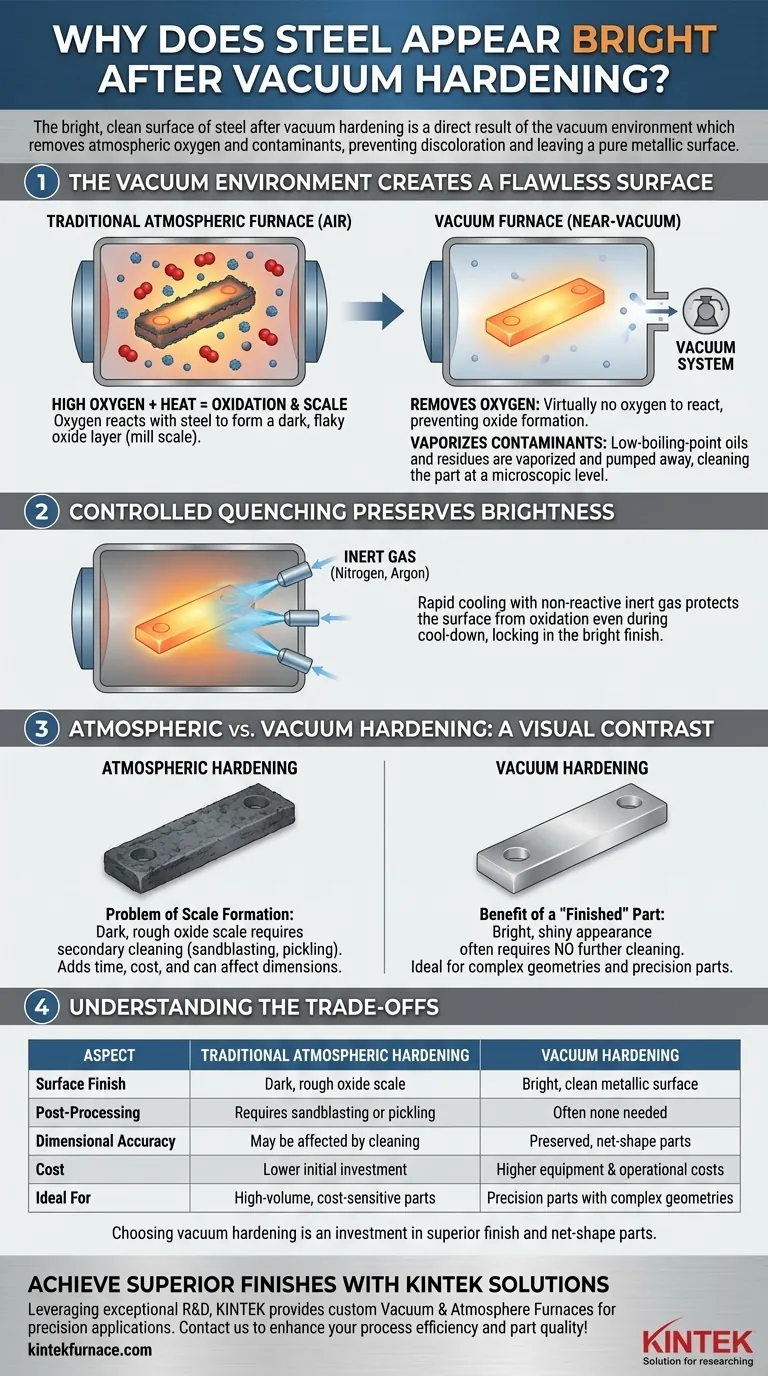

Em sua essência, a superfície brilhante e limpa do aço após o tratamento térmico a vácuo é um resultado direto de seu ambiente. O processo remove sistematicamente os dois principais culpados pela descoloração da superfície — o oxigênio atmosférico e os contaminantes — deixando para trás a superfície metálica pura e sem manchas da peça.

O tratamento térmico a vácuo é tanto um processo de acabamento de superfície quanto um tratamento térmico. Ao eliminar o oxigênio, ele impede a formação da camada de óxido que assola os métodos tradicionais, resultando em uma peça que não é apenas dura, mas também limpa e dimensionalmente precisa assim que sai do forno.

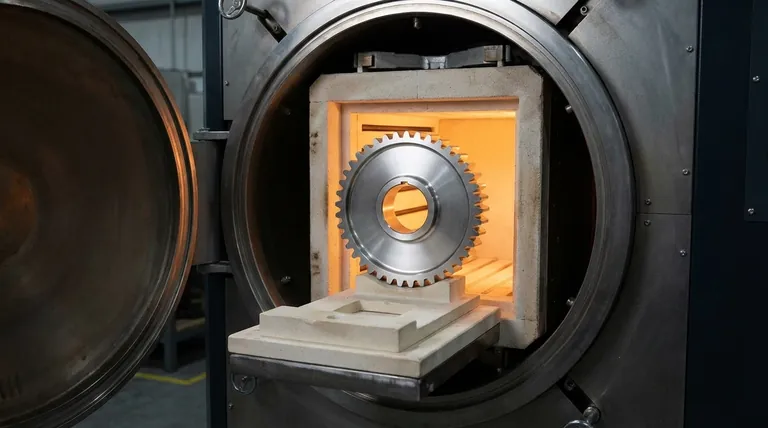

Como o Vácuo Cria uma Superfície Impecável

Para entender o acabamento brilhante, você deve primeiro entender o que o vácuo foi projetado para prevenir. O tratamento térmico tradicional ocorre em fornos cheios de ar, que é rico em oxigênio.

O Papel Crítico da Remoção de Oxigênio

Em altas temperaturas, o aço é altamente reativo com o oxigênio. Essa reação, chamada oxidação, forma uma camada escura e escamosa de óxidos de ferro conhecida como carepa de laminação.

Um forno a vácuo funciona bombeando a atmosfera antes que o aquecimento comece. Ao criar um vácuo quase total, praticamente não resta oxigênio para reagir com a superfície quente do aço, prevenindo completamente a formação dessa camada de óxido opaca.

O Efeito do Calor nos Contaminantes da Superfície

Quase todas as peças metálicas têm contaminantes residuais em sua superfície antes do tratamento, como fluidos de corte, óleos ou agentes de limpeza.

Durante o ciclo de aquecimento no vácuo, essas impurezas de baixo ponto de ebulição são vaporizadas ou "volatilizadas". O sistema de vácuo do forno, então, bombeia esses vapores para longe, limpando efetivamente a peça em um nível microscópico.

O Processo de Têmpera

Até mesmo a fase de resfriamento (têmpera) é controlada para manter o acabamento brilhante. Em vez de serem expostas ao ar aberto enquanto estão quentes, as peças de aço são resfriadas rapidamente usando um jato de alta pressão de um gás inerte como nitrogênio ou argônio.

Como esses gases não são reativos, a superfície do aço permanece protegida contra a oxidação mesmo enquanto esfria de sua temperatura crítica, preservando o brilho alcançado durante o aquecimento.

Endurecimento Atmosférico vs. Endurecimento a Vácuo: Um Contraste Visual

A diferença entre os dois métodos não é apenas funcional; é imediatamente visível na peça acabada.

O Problema da Formação de Carepa

As peças tratadas termicamente em um forno atmosférico saem com uma superfície escura, cinza ou preta e áspera. Essa carepa precisa ser removida por meio de operações secundárias como jateamento, tombamento ou decapagem química.

Essas etapas extras adicionam tempo, custo e podem afetar negativamente as dimensões finais e o acabamento superficial da peça.

O Benefício de uma Peça "Acabada"

Uma peça tratada a vácuo, por outro lado, sai do forno com uma aparência brilhante, muitas vezes acetinada ou lustrosa. Em muitos casos, não requer limpeza superficial adicional.

Esta é uma vantagem significativa para componentes com geometrias complexas ou para peças de precisão como moldes e matrizes, onde preservar cada detalhe da superfície é crucial.

Entendendo as Compensações

Embora o tratamento térmico a vácuo produza resultados de superfície superiores, não é a escolha padrão para todas as aplicações. A decisão envolve compensações claras.

Custos de Equipamento e Operacionais

Os fornos a vácuo são máquinas complexas que representam um investimento de capital significativamente maior do que os fornos atmosféricos padrão. Sua operação e manutenção também exigem conhecimento mais especializado e são geralmente mais caras.

Tempos de Ciclo

Atingir um vácuo profundo e executar os ciclos controlados de aquecimento e têmpera a gás pode, às vezes, levar mais tempo do que um processo de endurecimento atmosférico comparável, impactando potencialmente o rendimento na produção de alto volume.

Limitações do Processo

Embora versátil, o tratamento térmico a vácuo não é uma solução universal. Algumas peças de altíssimo volume e baixo custo podem não justificar o custo adicional, especialmente se passarem por usinagem subsequente que removeria a superfície com carepa de qualquer maneira.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de endurecimento correto depende inteiramente dos requisitos do componente final.

- Se o seu foco principal for o acabamento superficial final e a precisão dimensional: O tratamento térmico a vácuo é a escolha clara, pois elimina a necessidade de limpeza pós-processamento agressiva que pode alterar a peça.

- Se a sua peça tiver detalhes intrincados ou passagens internas: O tratamento térmico a vácuo garante que essas áreas de difícil acesso permaneçam limpas e livres de carepa.

- Se você estiver produzindo peças simples de alto volume onde o custo é o principal fator: O tratamento térmico atmosférico tradicional pode ser mais econômico, desde que uma superfície com carepa seja aceitável ou será removida posteriormente.

Em última análise, escolher o tratamento térmico a vácuo é um investimento para alcançar um acabamento superior e uma peça de forma líquida diretamente do processo de tratamento térmico.

Tabela de Resumo:

| Aspecto | Endurecimento Atmosférico Tradicional | Endurecimento a Vácuo |

|---|---|---|

| Acabamento Superficial | Carepa de óxido escura e áspera | Superfície metálica brilhante e limpa |

| Pós-processamento | Requer jateamento ou decapagem | Muitas vezes não é necessário |

| Precisão Dimensional | Pode ser afetada pela limpeza | Preservada, peças de forma líquida |

| Custo | Menor investimento inicial | Maiores custos de equipamento e operacionais |

| Ideal Para | Peças de alto volume, sensíveis ao custo | Peças de precisão com geometrias complexas |

Alcance acabamentos superficiais superiores e precisão dimensional com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios Muffle, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD personalizados. Nossa capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de endurecimento a vácuo podem aprimorar a eficiência do seu processo e a qualidade da peça!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior