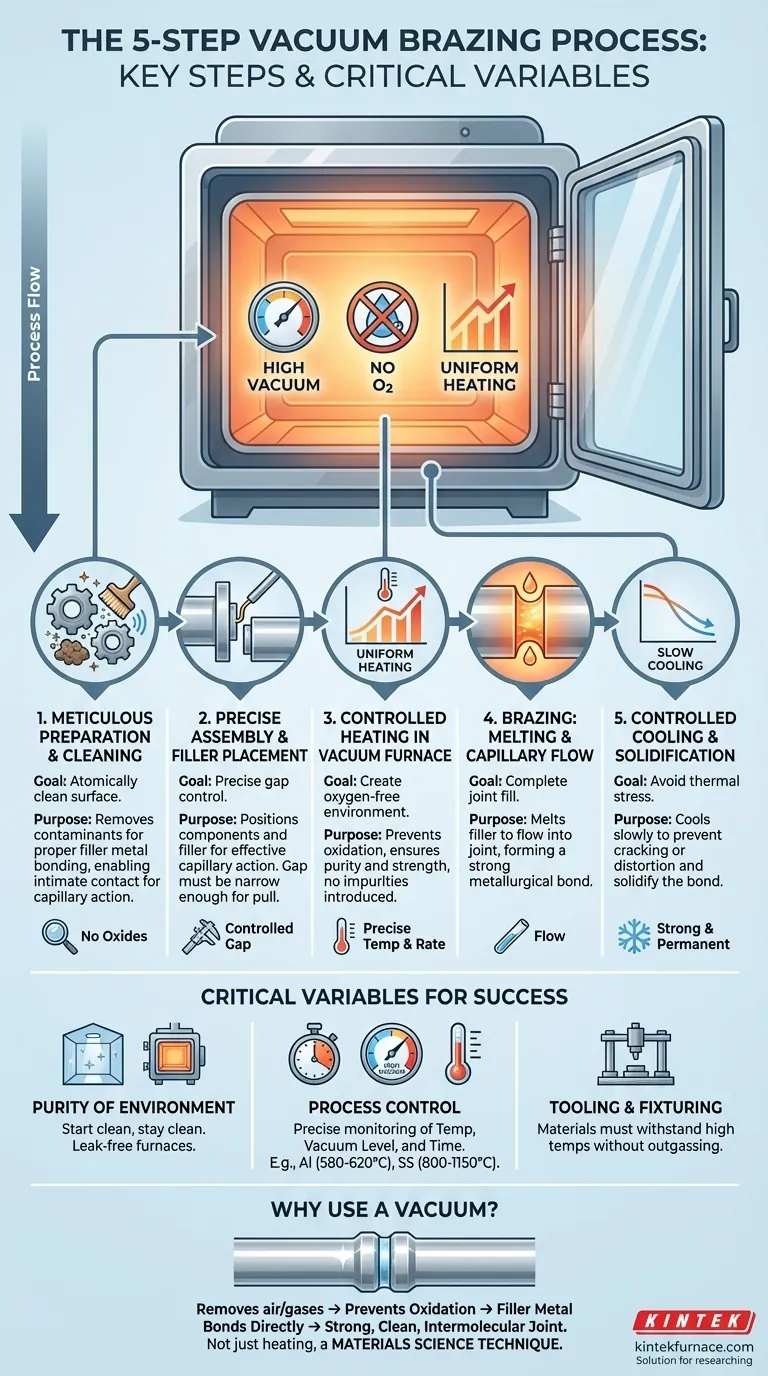

Em sua essência, a brasagem a vácuo é um processo de cinco etapas: limpeza e preparação meticulosas dos componentes, montagem com um metal de adição na junta, aquecimento do conjunto em um forno a vácuo, permitindo que o metal de adição derreta e flua para a junta e, finalmente, resfriamento da peça para solidificar a união. O ambiente de vácuo é o elemento crítico, pois evita a formação de óxidos que, de outra forma, inibiriam uma junta forte e limpa.

A brasagem a vácuo não é apenas um processo de aquecimento; é uma técnica de ciência dos materiais que utiliza um ambiente controlado e livre de contaminação para criar uma união metalúrgica entre componentes sem derretê-los. O sucesso depende menos do calor e mais da limpeza absoluta das superfícies e da precisão dos controles do processo.

O Princípio Fundamental: Por que Usar Vácuo?

O objetivo principal de usar um forno a vácuo é criar um ambiente excepcionalmente limpo. Ao remover o ar e outros gases, você elimina o risco de oxidação.

Prevenindo a Oxidação

Quando os metais são aquecidos, reagem rapidamente com o oxigênio do ar, formando uma camada de óxido em sua superfície. Essa camada de óxido atua como uma barreira, impedindo que o metal de adição "molhe" adequadamente as superfícies das peças e flua para a junta.

Um vácuo remove o oxigênio, permitindo que o metal de adição se una diretamente ao material base puro, o que é essencial para a forte união intermolecular que a brasagem cria.

Garantindo Pureza e Força

O ambiente de vácuo garante que nenhuma impureza seja introduzida na junta durante o processo de aquecimento. Isso resulta em juntas que não são apenas fortes, mas também muitas vezes tão limpas e brilhantes quanto os materiais base, exigindo pouca ou nenhuma limpeza pós-processamento.

Um Detalhamento Passo a Passo do Processo

Cada etapa no ciclo de brasagem a vácuo é um elo crítico em uma corrente. Uma falha em uma etapa comprometerá a integridade da junta final.

Etapa 1: Preparação e Limpeza Meticulosas

Esta é, sem dúvida, a etapa mais crítica. Todos os componentes devem ser completamente limpos para remover óleos, graxas, sujeira e, o mais importante, quaisquer óxidos de superfície existentes. Uma superfície atomicamente limpa é o objetivo.

A limpeza eficaz garante que o metal de adição fundido possa fazer contato íntimo com os materiais base, o que é um pré-requisito para a ação capilar que o puxa para dentro da junta.

Etapa 2: Montagem Precisa e Posicionamento do Metal de Adição

Os componentes são montados em sua configuração final. O metal de adição, frequentemente na forma de arame, pasta ou calço pré-formado, é colocado na entrada da junta.

A folga entre os componentes deve ser precisamente controlada. Deve ser larga o suficiente para permitir que o metal de adição flua, mas estreita o suficiente para que a ação capilar — a força que puxa o metal líquido para dentro da folga — seja eficaz.

Etapa 3: Aquecimento Controlado no Forno

As peças montadas são carregadas no forno a vácuo. O forno é selado e um alto vácuo é puxado.

As peças são então aquecidas de acordo com um perfil térmico cuidadosamente planejado. A taxa de aquecimento é controlada para garantir que todas as partes do conjunto atinjam a temperatura alvo uniformemente, evitando o estresse térmico.

Etapa 4: Brasagem — Fusão e Fluxo Capilar

O conjunto é aquecido à temperatura de brasagem especificada. Esta temperatura está acima da temperatura liquidus (o ponto em que se torna totalmente líquido) do metal de adição, mas abaixo da temperatura solidus (o ponto em que começa a derreter) dos materiais base.

O conjunto é mantido a essa temperatura por uma duração específica, permitindo que o metal de adição derreta completamente e flua por ação capilar, preenchendo toda a junta.

Etapa 5: Resfriamento Controlado e Solidificação

Após a conclusão da brasagem, o conjunto é resfriado de forma controlada dentro do forno. O resfriamento lento é crucial para evitar a introdução de tensões térmicas, que poderiam rachar a junta ou distorcer a peça.

Uma vez resfriado, o metal de adição solidifica, criando uma união metalúrgica forte, permanente e frequentemente hermética entre os componentes.

Compreendendo as Variáveis Críticas para o Sucesso

Alcançar uma brasagem perfeita exige mais do que apenas seguir os passos; exige dominar as variáveis que influenciam o resultado.

A Pureza do Seu Ambiente

O sucesso começa antes que as peças entrem no forno. Salas de montagem limpas e fornos a vácuo de alta qualidade e sem vazamentos são inegociáveis. Qualquer contaminação introduzida nesta fase pode levar à falha da junta.

A Importância do Controle do Processo

As principais variáveis do processo — temperatura, nível de vácuo e tempo — devem ser precisamente monitoradas e controladas. Por exemplo, a temperatura de brasagem para ligas de alumínio é tipicamente de 580°C a 620°C, enquanto outros materiais como aço inoxidável ou superligas podem exigir temperaturas de 800°C a 1150°C.

O Papel das Ferramentas e Dispositivos de Fixação

As ferramentas e dispositivos de fixação usados para segurar os componentes dentro do forno devem ser feitos de materiais que possam suportar altas temperaturas sem deformar ou desgaseificar (liberar gases retidos), o que comprometeria o vácuo.

Como Aplicar Isso ao Seu Projeto

Seus objetivos específicos determinarão quais aspectos do processo exigem mais atenção.

- Se seu foco principal é a máxima resistência da junta: Priorize a limpeza meticulosa da superfície e o controle preciso da temperatura para garantir um preenchimento completo e sem vazios.

- Se seu foco principal é unir geometrias complexas: Concentre-se no projeto da junta e no posicionamento do metal de adição para otimizar o caminho para a ação capilar.

- Se seu foco principal é unir materiais dissimilares: Preste muita atenção às taxas de expansão térmica dos materiais e projete um ciclo de resfriamento que minimize o estresse residual.

Em última análise, a brasagem a vácuo bem-sucedida é uma disciplina de precisão, onde um ambiente controlado permite a criação de juntas que são impossíveis de alcançar por outros métodos.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Preparação e Limpeza Meticulosas | Remover contaminantes para a correta união do metal de adição |

| 2 | Montagem Precisa e Posicionamento do Metal de Adição | Posicionar componentes e metal de adição para ação capilar |

| 3 | Aquecimento Controlado em Forno a Vácuo | Aquecer uniformemente em ambiente sem oxigênio para prevenir oxidação |

| 4 | Brasagem — Fusão e Fluxo Capilar | Derreter metal de adição para fluir para a junta, formando uma união metalúrgica |

| 5 | Resfriamento Controlado e Solidificação | Resfriar lentamente para evitar estresse e solidificar a união |

Pronto para alcançar resultados impecáveis na brasagem a vácuo? A KINTEK utiliza pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais únicas para juntas mais fortes e limpas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seu projeto!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados