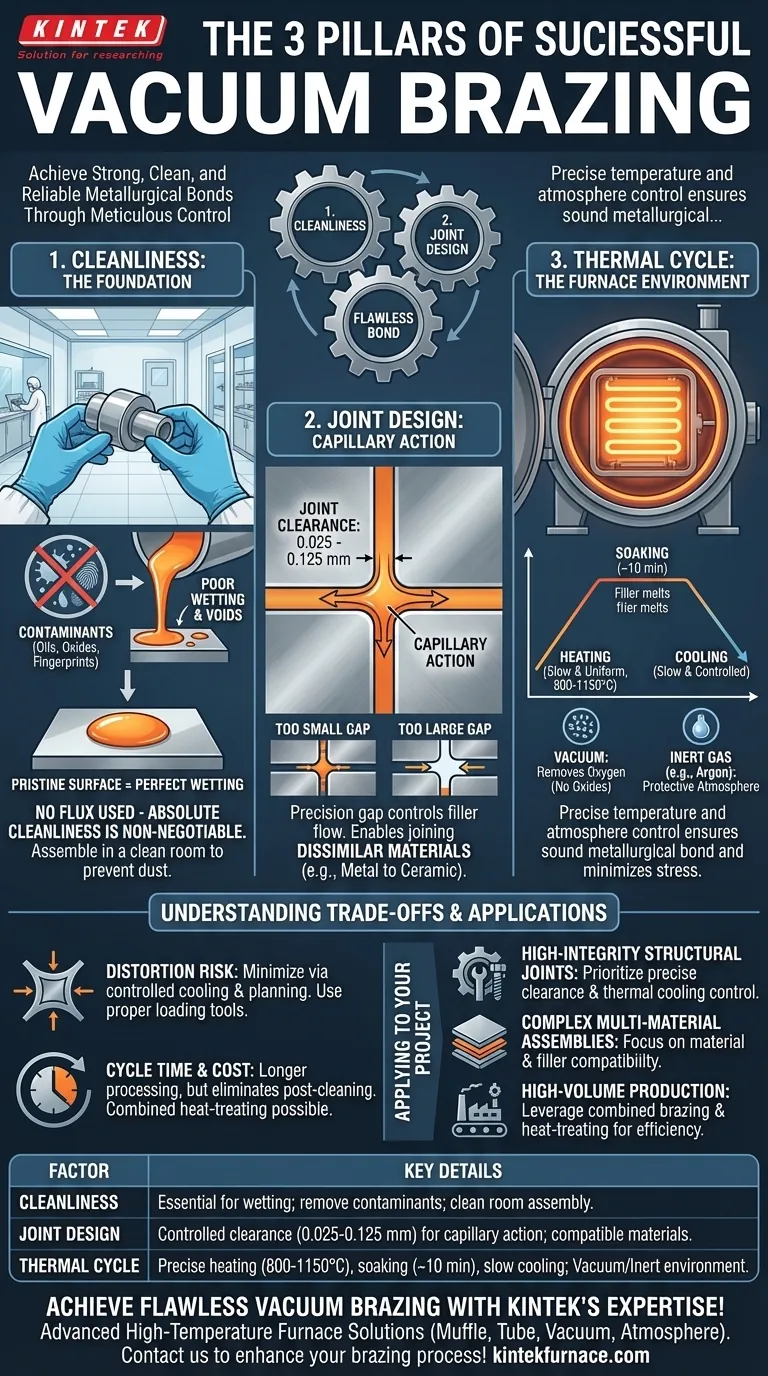

Para alcançar uma brasagem a vácuo bem-sucedida, você deve controlar meticulosamente três áreas principais: a limpeza pré-brasagem dos componentes, o design físico da junta em si e o ciclo térmico preciso dentro do forno a vácuo. Estes elementos trabalham em conjunto para criar um ambiente onde uma ligação metalúrgica forte, limpa e confiável possa se formar sem defeitos.

O sucesso da brasagem a vácuo não é determinado por um único fator, mas por um sistema holístico de controle. É um processo de criação de um ambiente imaculado e isento de oxigênio, onde o controle preciso de temperatura e o design da junta permitem que o metal de adição se ligue perfeitamente aos materiais base.

A Fundação: Preparação e Limpeza

O ponto de falha mais comum na brasagem a vácuo ocorre antes mesmo que as peças entrem no forno. A limpeza absoluta é inegociável.

Por que os Contaminantes São o Inimigo

Contaminantes como óleos, graxas, óxidos e até mesmo impressões digitais atuam como uma barreira. Eles impedem que o metal de adição de brasagem fundido "molhe" e flua uniformemente sobre as superfícies do metal base.

Isso resulta em vazios, juntas incompletas e uma ligação dramaticamente mais fraca. Como a brasagem a vácuo não utiliza fluxo para limpar quimicamente as superfícies durante o aquecimento, a limpeza inicial é a única coisa que garante uma ligação adequada.

O Papel de um Ambiente Limpo

Seu controle sobre a limpeza deve se estender além das peças em si. Montar os componentes em uma sala limpa e dedicada é fundamental.

Esta prática impede que poeira, fibras e outras partículas transportadas pelo ar se depositem nas peças preparadas ou no metal de adição antes de serem carregados no forno.

Dominando o Ambiente de Brasagem: O Forno

O forno a vácuo é onde a união ocorre. Controlar a atmosfera e o perfil de temperatura é a chave para criar uma junta impecável.

Atingindo o Vácuo Necessário

O principal objetivo do vácuo é remover oxigênio e outros gases reativos. Isso evita a formação de óxidos nas superfícies metálicas à medida que são aquecidas.

Sem óxidos, o metal de adição pode interagir diretamente com os materiais base, resultando em uma junta brilhante, limpa e metalurgicamente sólida. Para algumas aplicações, a câmara é reabastecida com um gás inerte como argônio para fornecer uma atmosfera protetora.

O Ciclo Térmico: Uma Receita Precisa

O ciclo térmico é o perfil específico de aquecimento, permanência (soaking) e resfriamento da montagem.

- Aquecimento: As peças são aquecidas lenta e uniformemente até a temperatura de brasagem, que geralmente fica entre 800°C e 1150°C. Esta rampa lenta minimiza o estresse térmico e a distorção.

- Permanência (Soaking): A montagem é mantida na temperatura de brasagem por um curto período, geralmente cerca de 10 minutos, permitindo que o metal de adição derreta e flua completamente por toda a junta.

- Resfriamento: O resfriamento lento e controlado é essencial para reduzir tensões residuais e prevenir rachaduras, preservando a integridade da montagem final.

Projetando para o Sucesso: Considerações de Junta e Material

Um processo perfeito não pode consertar uma peça mal projetada. O design físico da junta é tão crítico quanto o ambiente do forno.

O Papel Crítico da Folga da Junta

A brasagem a vácuo depende da ação capilar para puxar o metal de adição fundido para o espaço entre as peças. O espaço, ou folga da junta, deve ser controlado com precisão.

Uma folga típica fica entre 0,025 mm e 0,125 mm. Se o espaço for muito pequeno, o metal de adição não conseguirá fluir; se for muito grande, a ação capilar falhará e a junta ficará fraca ou incompleta.

Selecionando os Materiais Certos

A seleção cuidadosa tanto dos metais base quanto da liga de adição de brasagem é essencial. Os materiais devem ser compatíveis entre si e com o ciclo térmico pretendido.

Este processo se destaca na união de materiais dissimilares, como metais com cerâmicas, o que é uma vantagem chave em relação a outros métodos de união. O ponto de fusão do metal de adição deve ser inferior ao dos materiais base.

Entendendo os Compromissos

Embora poderosa, a brasagem a vácuo tem limitações práticas e requer uma compreensão de seus compromissos inerentes.

O Risco de Distorção

Embora o resfriamento controlado minimize significativamente o estresse, as altas temperaturas envolvidas significam que o risco de distorção nunca é zero. Geometrias complexas ou montagens com espessuras de material muito diferentes exigem planejamento cuidadoso e ferramentas de carregamento apropriadas para suportar as peças.

Tempo de Ciclo e Custo

A brasagem a vácuo não é um processo instantâneo. A necessidade de evacuar um vácuo e executar ciclos lentos de aquecimento e resfriamento resulta em tempos de processamento mais longos em comparação com outros métodos.

Embora possa ser econômico ao eliminar a limpeza pós-brasagem e permitir ciclos de tratamento térmico combinados, o investimento inicial em equipamentos e o tempo de ciclo são considerações importantes.

O Controle do Processo é Absoluto

Há pouca margem para erro. Uma falha na limpeza, uma junta mal projetada ou um perfil térmico incorreto geralmente significa que a peça inteira deve ser descartada. O processo exige controle rigoroso e inspeção e teste pós-brasagem para garantir a qualidade.

Aplicando Isso ao Seu Projeto

Seu foco deve ser guiado pelo objetivo principal de sua aplicação específica.

- Se seu foco principal são juntas estruturais de alta integridade: Priorize a folga precisa da junta e o controle meticuloso do ciclo de resfriamento térmico para minimizar o estresse residual.

- Se seu foco principal são montagens complexas de múltiplos materiais: Concentre-se na compatibilidade entre os materiais base e a liga de adição para garantir uma forte ligação metalúrgica.

- Se seu foco principal é a produção de alto volume: Aproveite a capacidade de combinar brasagem com tratamento térmico e endurecimento por envelhecimento em um único ciclo de forno para maximizar a eficiência.

Em última análise, a brasagem a vácuo bem-sucedida é alcançada ao vê-la como um sistema integrado onde cada etapa, desde o projeto até a inspeção final, é criticamente importante.

Tabela de Resumo:

| Fator | Detalhes Chave |

|---|---|

| Limpeza | Essencial para a molhabilidade do metal de adição; requer remoção de óleo, graxa e óxido; montagem em sala limpa para evitar contaminantes. |

| Design da Junta | Folga controlada (0,025-0,125 mm) para ação capilar; materiais compatíveis para união de materiais dissimilares. |

| Ciclo Térmico | Aquecimento preciso (800-1150°C), permanência (~10 min) e resfriamento lento para minimizar estresse e garantir a ligação adequada. |

| Ambiente a Vácuo | Remove oxigênio para prevenir óxidos; pode usar gases inertes como argônio para proteção. |

Alcance brasagem a vácuo impecável com a expertise da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para juntas estruturais de alta integridade, montagens complexas de múltiplos materiais ou produção de alto volume. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seu processo de brasagem e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento