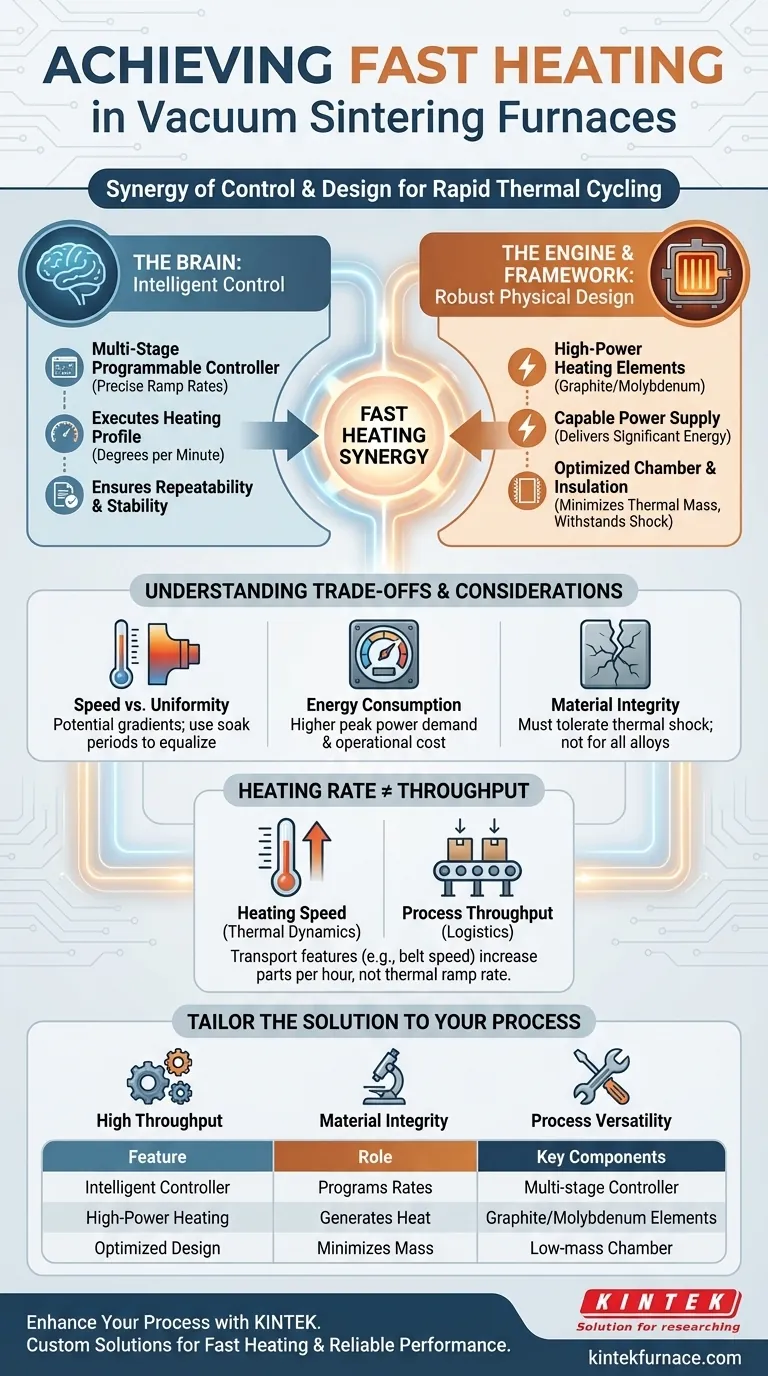

<No seu âmago, a capacidade de um forno de sinterização a vácuo atender aos requisitos de aquecimento rápido depende da sinergia entre seu sistema de controle e seu projeto físico fundamental. Os recursos chave são um controlador de temperatura inteligente e programável que dita a taxa de aquecimento, e um sistema de aquecimento robusto — incluindo elementos potentes e uma fonte de alimentação capaz — projetado para executar esses comandos de forma rápida e confiável.

A percepção crítica é que alcançar o aquecimento rápido não se trata de um único componente, mas do desempenho integrado de todo o sistema térmico. Um forno deve ser especificamente projetado para ciclos térmicos rápidos, desde sua fonte de energia até sua lógica de controle, para garantir velocidade e repetibilidade do processo.

Componentes Essenciais para Aquecimento Rápido

Para entender como um forno atinge o aquecimento rápido, devemos observar os componentes responsáveis por gerar, fornecer e controlar a energia térmica. Esses elementos trabalham juntos como um sistema coeso.

O Controlador de Temperatura Inteligente: O Cérebro

O "cérebro" do forno é seu controlador de temperatura inteligente programado por múltiplos estágios. Este é o recurso mais crítico para executar um perfil de aquecimento preciso.

Sua função principal é permitir que os operadores programem uma taxa de rampa de temperatura específica — medida em graus por minuto ou hora. Para um processo de aquecimento rápido, você programaria uma alta taxa de rampa. A capacidade "multi-estágio" significa que você pode definir taxas diferentes para fases diferentes do ciclo, permitindo uma subida inicial rápida seguida por uma fase de manutenção mais lenta e controlada.

Esta programabilidade garante repetibilidade e estabilidade, garantindo que cada lote passe exatamente pelo mesmo perfil térmico, o que é crucial para o controle de qualidade.

Sistema de Aquecimento de Alta Potência: O Motor

Um controlador programável é ineficaz sem um sistema físico capaz de gerar calor rapidamente. Os elementos de aquecimento do forno e a fonte de alimentação atuam como o motor.

Fornos projetados para altas taxas de aquecimento são equipados com elementos de aquecimento de alta potência, frequentemente feitos de materiais como grafite ou molibdênio, que podem suportar altas cargas elétricas e atingir temperaturas alvo muito rapidamente.

A fonte de alimentação do forno deve ser dimensionada apropriadamente para fornecer a energia significativa necessária para acionar esses elementos em capacidade total, permitindo um aumento rápido da temperatura da câmara.

Design Otimizado do Forno: A Estrutura

O design geral da câmara do forno e seu isolamento é a peça final. O isolamento não deve apenas conter o calor, mas também ser capaz de suportar o choque térmico associado a ciclos rápidos de aquecimento e resfriamento.

Além disso, o design foca em minimizar a massa térmica sempre que possível, pois aquecer material em excesso retarda o tempo de resposta do sistema. Esta é uma consideração chave em fornos projetados sob medida, onde a taxa de aquecimento é um parâmetro de design especificado.

Diferenciando Velocidade do Processo de Velocidade de Aquecimento

É importante distinguir entre a velocidade do ciclo de aquecimento em si e o rendimento geral do forno. Alguns recursos melhoram a eficiência do processo, mas não afetam diretamente a taxa de rampa térmica.

O Papel do Transporte de Material

Recursos como regulação de velocidade stepless de frequência variável e uma transmissão por correia de malha de aço inoxidável estão relacionados à forma como os produtos são movidos através do forno, tipicamente em um modelo contínuo ou semi-contínuo.

Embora uma velocidade de correia mais rápida aumente o número de peças processadas por hora (rendimento), isso não altera a taxa na qual a zona de aquecimento do forno pode aumentar sua temperatura. Esses recursos são sobre logística de processo, não dinâmica térmica.

Entendendo as Compensações (Trade-offs)

Especificar um forno para aquecimento rápido envolve equilibrar prioridades concorrentes. A velocidade é valiosa, mas vem com considerações que impactam a qualidade e o custo.

Velocidade vs. Uniformidade de Temperatura

Aquecer rapidamente uma peça pode criar gradientes de temperatura significativos, onde a superfície é muito mais quente que o núcleo. Isso pode levar a sinterização incompleta, tensões internas ou empenamento, especialmente em componentes maiores ou mais espessos. Um controlador multi-estágio ajuda a mitigar isso, permitindo um período de manutenção mais lento e equalizador após a rampa inicial rápida.

Consumo de Energia e Custo

Alcançar uma alta taxa de rampa requer uma entrada maciça de energia elétrica em um curto período de tempo. Isso se traduz diretamente em maior consumo de pico de energia e custos operacionais potencialmente mais altos em comparação com um processo de aquecimento mais lento e gradual.

Integridade do Material e Choque Térmico

Nem todos os materiais ou geometrias de peças podem suportar o estresse do aquecimento rápido. O processo deve ser projetado com base na tolerância do material ao choque térmico. Um ciclo de aquecimento rápido que funciona para uma liga pode fazer com que outra rache ou falhe.

Fazendo a Escolha Certa para o Seu Processo

Sua especificação de forno ideal depende inteiramente dos requisitos do seu material e de seus objetivos de produção.

- Se o seu foco principal é alto rendimento para peças robustas: Especifique um forno com um sistema de aquecimento de alta densidade de watts e uma fonte de alimentação projetada para ciclos rápidos.

- Se o seu foco principal é a integridade e precisão do material: Priorize um controlador de temperatura sofisticado e multi-estágio que permita ajustar com precisão o equilíbrio entre a velocidade de aquecimento e a manutenção térmica.

- Se o seu foco principal é a versatilidade do processo: Garanta que o controlador e o sistema de aquecimento do forno sejam classificados para uma ampla gama de taxas de rampa programáveis para acomodar diferentes produtos e materiais.

Em última análise, selecionar o forno certo é sobre casar precisamente suas capacidades projetadas com as demandas específicas do seu processo de sinterização.

Tabela Resumo:

| Recurso | Papel no Aquecimento Rápido | Componentes Chave |

|---|---|---|

| Controlador de Temperatura Inteligente | Programa e controla taxas de rampa de aquecimento precisas | Controlador programável multi-estágio |

| Sistema de Aquecimento de Alta Potência | Gera calor rapidamente para aumentos rápidos de temperatura | Elementos de grafite/molibdênio, fonte de alimentação robusta |

| Design Otimizado do Forno | Minimiza a massa térmica e suporta choque térmico | Isolamento, câmara de baixa massa |

Pronto para aprimorar seu processo de sinterização com um forno personalizado de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para aquecimento rápido e desempenho confiável. Contate-nos hoje para discutir como podemos otimizar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados