Em sua essência, os fornos a vácuo fornecem uma vantagem decisiva na fabricação de ferramentas e matrizes ao possibilitar o controle absoluto do ambiente de tratamento térmico. Esse controle se traduz diretamente em ferramentas com dureza superior, resistência ao desgaste aprimorada e longevidade excepcional. Ao eliminar variáveis atmosféricas, esses fornos garantem que o produto final atenda às especificações mais exigentes de precisão e desempenho.

O valor fundamental de um forno a vácuo não é apenas o calor que ele fornece, mas a atmosfera que ele remove. Ao criar um vácuo controlado, você elimina reações químicas indesejadas, como oxidação, resultando em ferramentas metalurgicamente mais limpas, fortes e consistentes.

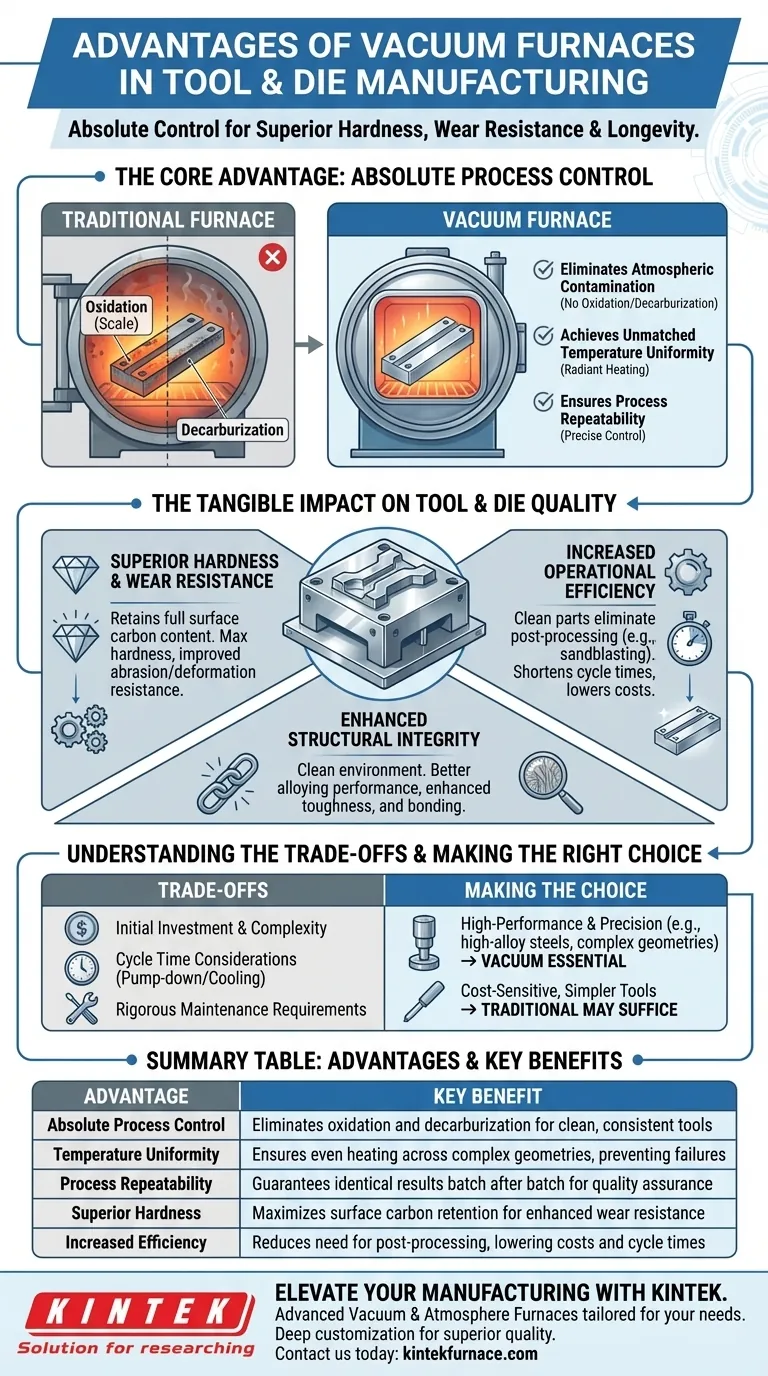

A Vantagem Central: Controle Absoluto do Processo

O principal benefício de um forno a vácuo é sua capacidade de criar um ambiente perfeitamente controlado, livre dos gases reativos presentes em uma atmosfera padrão. Este controle é a base para todas as outras vantagens.

Eliminando a Contaminação Atmosférica

Em um forno convencional, o oxigênio reage com a superfície metálica quente, causando oxidação (carepa) e descarburação (perda de carbono superficial). Isso degrada a integridade superficial e a dureza da ferramenta.

Um forno a vácuo remove quase todos os gases atmosféricos. Isso impede essas reações prejudiciais, resultando em uma superfície brilhante e limpa que requer pouca ou nenhuma pós-operação.

Alcançando Uniformidade de Temperatura Inigualável

O vácuo é um excelente isolante. Em um forno a vácuo, o calor é transferido principalmente por radiação, o que promove um aquecimento excepcionalmente uniforme em toda a peça de trabalho, incluindo geometrias complexas.

Essa uniformidade garante que cada parte da ferramenta ou matriz atinja a estrutura metalúrgica desejada, prevenindo pontos moles ou tensões internas que podem levar à falha prematura.

Garantindo a Repetibilidade do Processo

Com controle preciso sobre os níveis de vácuo, taxas de rampa de temperatura e ciclos de resfriamento, os fornos a vácuo oferecem repetibilidade incomparável. O processo é definido por lógica programável, e não por flutuações atmosféricas.

Isso garante que uma peça processada hoje terá exatamente as mesmas propriedades de uma peça processada meses depois, um fator crítico para o controle de qualidade na produção de alto volume.

O Impacto Tangível na Qualidade de Ferramentas e Matrizes

Esse nível de controle de processo tem um impacto direto e mensurável no produto final, criando ferramentas fundamentalmente melhores.

Dureza Superior e Resistência ao Desgaste

Ao prevenir a descarburação, a superfície da ferramenta retém todo o seu teor de carbono, permitindo que atinja a dureza máxima durante o resfriamento (quenching).

Isso resulta em uma ferramenta acabada com resistência significativamente melhorada ao desgaste, abrasão e deformação, estendendo sua vida útil em condições exigentes.

Integridade Estrutural Aprimorada

O ambiente limpo e controlado garante que os elementos de liga no aço da ferramenta funcionem exatamente como pretendido, sem reagir com contaminantes externos.

Isso leva a uma integridade de material aprimorada, melhor ligação em processos como brasagem a vácuo e um produto final com propriedades mecânicas e tenacidade superiores.

Eficiência Operacional Aumentada

Como as peças saem de um forno a vácuo limpas e brilhantes, a necessidade de operações secundárias caras e demoradas, como jateamento, retificação ou limpeza química, é drasticamente reduzida ou eliminada.

Isso encurta o ciclo geral de produção e reduz os custos de mão de obra, contribuindo diretamente para uma operação mais eficiente e lucrativa.

Compreendendo as Trocas (Trade-offs)

Embora poderosas, as tecnologias de fornos a vácuo não estão isentas de considerações. A objetividade exige o reconhecimento de suas demandas específicas.

Investimento Inicial e Complexidade

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos tradicionais. São sistemas complexos que exigem conhecimento especializado para operação e programação.

Considerações sobre o Tempo de Ciclo

Atingir um vácuo elevado leva tempo (bombeamento), e o processo de resfriamento controlado (quenching) também pode ser mais longo do que em alguns métodos atmosféricos. Isso pode afetar o rendimento geral para certas aplicações.

Requisitos de Manutenção

A integridade do sistema depende de vedações perfeitas, bombas potentes e sensores precisos. Esses componentes exigem um cronograma de manutenção rigoroso e consistente para garantir um desempenho confiável.

Fazendo a Escolha Certa para a Sua Operação

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos do material e pela qualidade desejada do seu produto final.

- Se o seu foco principal é desempenho máximo e precisão: Um forno a vácuo é essencial para aços ferramenta de alta liga (como H13, D2), geometrias complexas e aplicações onde um acabamento superficial imaculado é inegociável.

- Se o seu foco principal é produção com sensibilidade ao custo de ferramentas mais simples: Um forno atmosférico tradicional pode ser suficiente para aços de menor liga, onde algum acabamento superficial é aceitável e o mais alto nível de pureza metalúrgica não é exigido.

Em última análise, investir em tecnologia de forno a vácuo permite que você produza ferramentas e matrizes que atendam ao mais alto padrão possível de qualidade e desempenho.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Controle Absoluto do Processo | Elimina oxidação e descarburação para ferramentas limpas e consistentes |

| Uniformidade de Temperatura | Garante aquecimento uniforme em geometrias complexas, prevenindo falhas |

| Repetibilidade do Processo | Garante resultados idênticos lote após lote para garantia de qualidade |

| Dureza Superior | Maximiza a retenção de carbono superficial para maior resistência ao desgaste |

| Eficiência Aumentada | Reduz a necessidade de pós-processamento, diminuindo custos e tempos de ciclo |

Pronto para elevar sua fabricação de ferramentas e matrizes com soluções avançadas de fornos a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Fornos a Vácuo e com Atmosfera, personalizados para diversos laboratórios. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas, entregando dureza superior, resistência ao desgaste e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar a qualidade e o desempenho da sua produção!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?