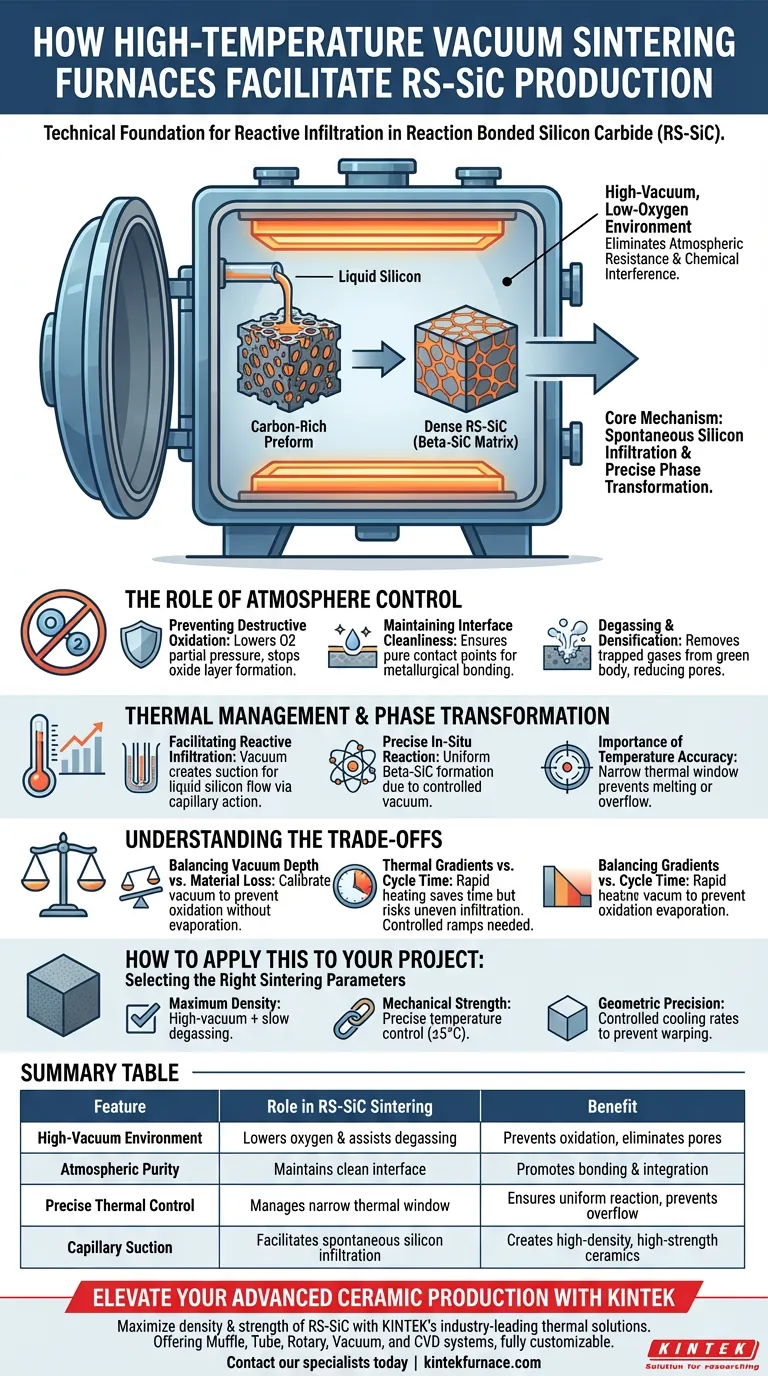

Fornos de sinterização a vácuo de alta temperatura são a base técnica para a produção de RS-SiC, fornecendo a precisão térmica e a pureza atmosférica necessárias para facilitar a "infiltração reativa". Ao criar um ambiente de alto vácuo e baixo oxigênio, o forno permite que o silício líquido penetre em um pré-forma rico em carbono e reaja in-situ para formar uma cerâmica densa e de alta resistência sem a interferência de oxidação ou aprisionamento de gás.

O mecanismo central de um forno de sinterização a vácuo na produção de RS-SiC é a eliminação da resistência atmosférica e da interferência química. Isso permite a infiltração espontânea de silício e a transformação de fase precisa, resultando em um material com densidade e força de ligação superiores.

O Papel do Controle Atmosférico

Prevenindo Oxidação Destrutiva

Nas altas temperaturas necessárias para a sinterização, o silício e o carbono são altamente reativos com o oxigênio. O ambiente de vácuo diminui a pressão parcial de oxigênio, prevenindo a formação de camadas de óxido que, de outra forma, bloqueariam a reação ou enfraqueceriam a estrutura final.

Mantendo a Limpeza da Interface

Um alto vácuo garante que os pontos de contato entre as partículas de carboneto de silício e a matriz de carbono permaneçam quimicamente "limpos". Essa pureza é essencial para promover a ligação metalúrgica e garantir que o beta-SiC recém-formado se integre perfeitamente à matriz existente.

Desgaseificação e Densificação

O ambiente de vácuo auxilia ativamente na descarga de gases internos do "corpo verde" ou pré-forma. Ao remover esses gases aprisionados, o forno reduz poros e defeitos internos, levando a um produto final significativamente mais denso e consistente.

Gerenciamento Térmico e Transformação de Fase

Facilitando a Infiltração Reativa

Uma vez que o forno eleva a temperatura acima do ponto de fusão do silício, o vácuo cria um efeito de sucção. Esse ambiente permite que o silício líquido flua espontaneamente para os poros do pré-forma de carbono por ação capilar.

Reação In-Situ Precisa

Dentro do forno, o silício líquido infiltrado reage diretamente com o carbono no pré-forma para criar novo beta-SiC. Como isso ocorre em um vácuo controlado, a reação é uniforme e a ligação resultante entre as fases é excepcionalmente forte.

Importância da Precisão da Temperatura

O controle preciso da temperatura é obrigatório porque a sinterização de RS-SiC requer uma janela térmica estreita. Mesmo desvios menores podem causar fusão ou transbordamento do material, o que levaria a uma queda acentuada na densidade do material e na integridade mecânica.

Compreendendo os Compromissos

Equilibrando Profundidade do Vácuo e Perda de Material

Embora um alto vácuo seja necessário para a pureza, níveis excessivos de vácuo em temperaturas muito altas podem, às vezes, levar à evaporação de certos elementos. Engenheiros devem calibrar cuidadosamente o nível de vácuo para garantir que seja profundo o suficiente para prevenir a oxidação, mas estável o suficiente para evitar perda de material não intencional.

Gradientes Térmicos vs. Tempo de Ciclo

O aquecimento rápido pode reduzir os tempos de ciclo, mas pode introduzir gradientes térmicos na peça, levando à infiltração de silício desigual. Alcançar uma reação perfeitamente uniforme requer rampas de aquecimento mais lentas e controladas, o que aumenta o consumo geral de energia e o tempo de produção do processo.

Como Aplicar Isso ao Seu Projeto

Selecionando os Parâmetros de Sinterização Corretos

O sucesso da produção de RS-SiC depende do alinhamento das suas capacidades de forno com os seus requisitos específicos de material.

- Se o seu foco principal é Densidade Máxima: Priorize um forno com capacidades de alto vácuo e uma fase de desgaseificação lenta para garantir que todos os poros internos sejam evacuados antes do início da infiltração de silício.

- Se o seu foco principal é Resistência Mecânica: Concentre-se em sistemas de controle de temperatura precisos (dentro de ±5°C) para garantir que a reação in-situ forme uma fase beta-SiC uniforme sem superaquecer a matriz.

- Se o seu foco principal é Precisão Geométrica: Utilize um forno a vácuo que permita taxas de resfriamento controladas para minimizar tensões internas e prevenir rachaduras ou deformações após a conclusão da reação.

Ao alavancar o ambiente de vácuo para controlar reações químicas no nível molecular, você pode transformar um pré-forma poroso em uma cerâmica de alto desempenho e grau industrial.

Tabela Resumo:

| Característica | Papel na Sinterização de RS-SiC | Benefício |

|---|---|---|

| Ambiente de Alto Vácuo | Diminui a pressão parcial de oxigênio e auxilia na desgaseificação | Previne oxidação e elimina poros/defeitos internos |

| Pureza Atmosférica | Mantém a interface limpa entre Si e a matriz de Carbono | Promove ligação metalúrgica superior e integração de fase |

| Controle Térmico Preciso | Gerencia a janela térmica estreita para a fusão do silício | Garante reação in-situ uniforme e previne transbordamento de material |

| Sucção Capilar | Facilita a infiltração espontânea de silício líquido | Cria cerâmicas de alta densidade e alta resistência a partir de pré-formas porosos |

Eleve a Sua Produção de Cerâmica Avançada com a KINTEK

Maximize a densidade e a resistência mecânica do seu Carboneto de Silício Ligado por Reação (RS-SiC) com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece uma ampla gama de sistemas Muffle, Tube, Rotary, Vacuum e CVD, especificamente projetados para aplicações laboratoriais e industriais de alto desempenho.

Se você precisa de capacidades de alto vácuo para densificação sem gás ou uniformidade de temperatura ultraprecisa para estabilidade de fase, nossos sistemas são totalmente personalizáveis para suas necessidades únicas de material. Não se contente com menos do que a integridade estrutural perfeita. Entre em contato com nossos especialistas hoje mesmo para descobrir como nossa tecnologia de forno de alta temperatura pode otimizar seu processo de sinterização!

Guia Visual

Referências

- Bety Al-Saqarat, Ehab AlShamaileh. Study of Galena Ore Powder Sintering and Its Microstructure. DOI: 10.3390/met14040439

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como os fornos a vácuo de alta temperatura são utilizados na pesquisa científica? Desbloqueie a Síntese de Materiais Pura e Controlada

- O que é recozimento a vácuo? Alcance Pureza e Desempenho Superiores do Material

- Quais são as principais funções de um forno de cementação a vácuo? Obtenha um Tratamento Térmico Superior com Precisão

- Como os fornos a vácuo personalizados contribuem para a eficiência energética? Desbloqueie a economia de custos e o processamento ecológico

- Por que o controle rigoroso da pressão do vácuo é essencial durante o EB-PBF de Ti–6Al–4V? Garantindo Pureza e Precisão do Feixe

- Por que um pré-tratamento de 'degaseificação' é necessário para a purificação do magnésio? Garanta Ultra-Alta Pureza em Sua Destilação a Vácuo

- Qual é a função de um Forno de Brasagem a Vácuo ou Gás Inerte? Garante Selos de Equipamentos de Energia de Alta Integridade

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade