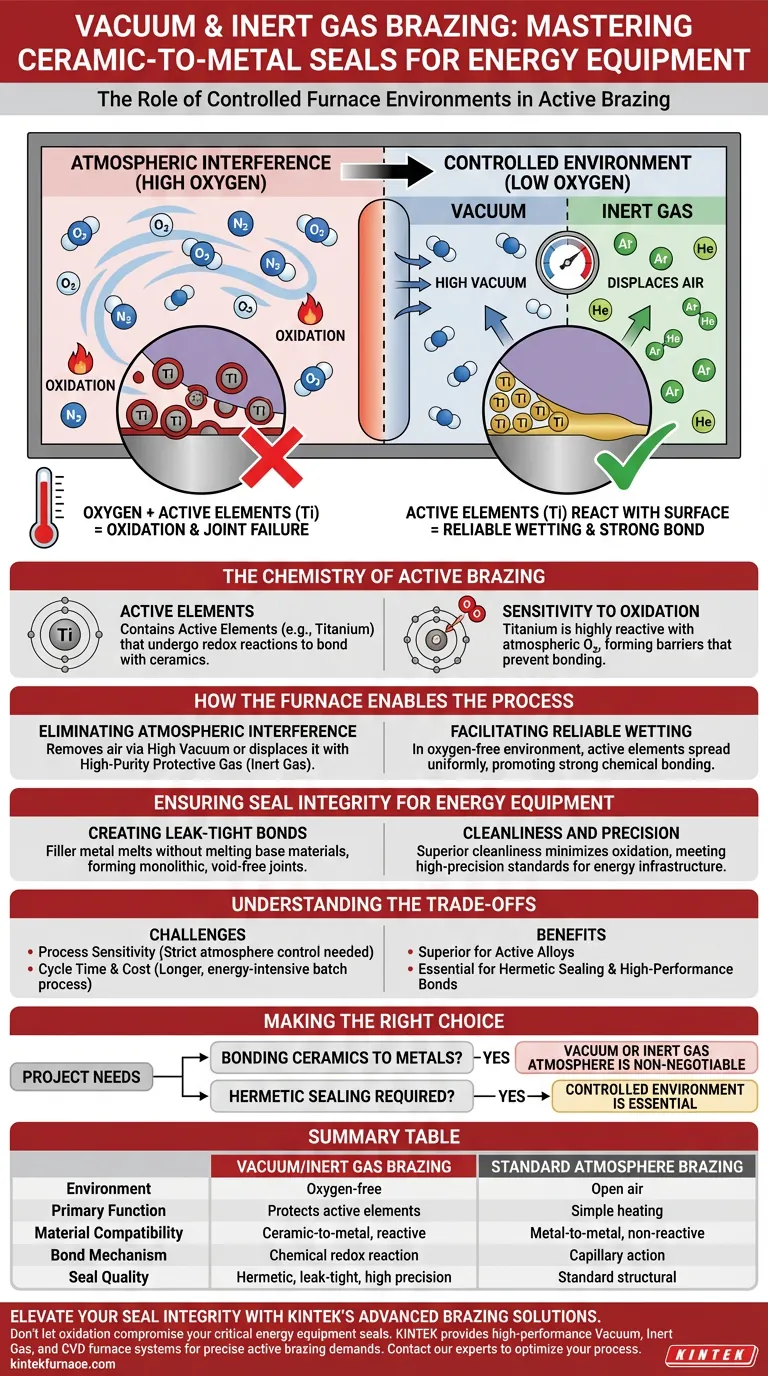

A principal função de um Forno de Brasagem a Vácuo ou Gás Inerte é criar um ambiente estritamente controlado e com baixo teor de oxigênio. Ao extrair um alto vácuo ou encher a câmara com gás protetor de alta pureza, o forno impede que o oxigênio atmosférico interfira na química altamente reativa necessária para unir metais a cerâmicas.

Ponto Principal A brasagem ativa depende de elementos químicos "ativos" que atacam eficazmente a superfície de uma cerâmica para criar uma ligação. Como esses elementos reagem instantaneamente com o oxigênio no ar, um ambiente de forno especializado é obrigatório para garantir que eles reajam com as superfícies dos componentes em vez da atmosfera.

A Química da Brasagem Ativa

Para entender o papel do forno, você deve primeiro entender os requisitos únicos das Ligas de Brasagem Ativas (ABA).

O Papel dos Elementos Ativos

A brasagem padrão depende da ação capilar, mas a brasagem ativa usa reações químicas.

As ABAs contêm elementos "ativos", notavelmente o titânio (Ti). Esses elementos são projetados para sofrer reações redox com superfícies cerâmicas, facilitando uma ligação onde normalmente não existiria.

A Sensibilidade à Oxidação

A força do titânio é também sua fraqueza no processamento: ele é altamente reativo com o oxigênio atmosférico.

Se o oxigênio estiver presente na câmara do forno, o titânio o consumirá e oxidará imediatamente. Isso cria uma barreira que impede a liga de interagir com os materiais base, levando à falha da junta.

Como o Forno Habilita o Processo

O forno atua como um escudo, preservando o potencial químico da liga de brasagem.

Eliminando a Interferência Atmosférica

O forno remove o ar a um grau extremo.

Ao criar um alto vácuo, o sistema extrai fisicamente as moléculas de oxigênio que, de outra forma, contaminariam o processo. Alternativamente, a câmara pode ser preenchida com um gás protetor de alta pureza (gás inerte) para deslocar o ar.

Facilitando a Molhabilidade Confiável

Uma vez que o oxigênio é removido, os elementos ativos estão livres para fazer seu trabalho.

Neste ambiente protegido, o titânio pode reagir com sucesso com a superfície cerâmica. Essa reação promove a molhabilidade — a capacidade do metal de enchimento fundido de se espalhar uniformemente pela superfície — que é o pré-requisito para uma ligação forte.

Garantindo a Integridade do Selo para Equipamentos de Energia

Para equipamentos de energia, as apostas para falha do selo são frequentemente altas.

Criando Ligações Herméticas

Os selos de equipamentos de energia geralmente requerem integridade hermética.

A brasagem em forno garante que o metal de enchimento derreta sem derreter os materiais base, criando uma junta monolítica e hermética. O ambiente controlado minimiza vazios e inclusões que poderiam levar a vazamentos.

Limpeza e Precisão

Forno a vácuo e gás inerte proporcionam limpeza superior em comparação com métodos em ar aberto.

Isso minimiza a oxidação na peça acabada, garantindo que a montagem final atenda aos padrões de alta precisão exigidos para infraestrutura de energia sofisticada.

Entendendo as Compensações

Embora a brasagem a vácuo ou gás inerte seja superior para ligas ativas, ela apresenta desafios operacionais específicos.

Sensibilidade do Processo

O processo deixa pouca margem para erro em relação à pureza da atmosfera.

Mesmo um pequeno vazamento no sistema de vácuo ou contaminantes no suprimento de gás inerte podem comprometer o titânio, resultando em um lote falho. É necessária manutenção rigorosa da atmosfera do forno.

Tempo de Ciclo e Custo

Esses fornos operam como processos em batelada com tempos de ciclo significativos.

Aquecer uma câmara sob vácuo e resfriá-la requer mais tempo e energia do que a brasagem atmosférica contínua, representando um custo maior por peça que só se justifica pela necessidade de ligações de cerâmica a metal de alto desempenho.

Fazendo a Escolha Certa para o Seu Projeto

A decisão de usar este equipamento específico é impulsionada pelos materiais que você está unindo.

- Se o seu foco principal é unir cerâmicas a metais: A atmosfera a vácuo ou gás inerte é inegociável para evitar que os elementos ativos (como Titânio) oxidem antes de se ligarem.

- Se o seu foco principal é a vedação hermética: O ambiente controlado é essencial para criar juntas livres de vazios e herméticas, necessárias para aplicações de energia.

Em última análise, o forno não é apenas uma fonte de calor; é um vaso de reação química que torna a brasagem ativa fisicamente possível.

Tabela Resumo:

| Característica | Brasagem a Vácuo/Gás Inerte | Brasagem em Atmosfera Padrão |

|---|---|---|

| Ambiente | Livre de oxigênio (Alto vácuo ou gás inerte) | Ar aberto ou atmosfera padrão |

| Função Principal | Protege elementos ativos (Ti) contra oxidação | Aquecimento simples de metais de enchimento |

| Compatibilidade de Materiais | Cerâmica-a-metal, ligas reativas | Metal-a-metal, ligas não reativas |

| Mecanismo de Ligação | Reação química redox (Molhabilidade) | Ação capilar |

| Qualidade do Selo | Hermético, à prova de vazamentos, alta precisão | Ligação estrutural padrão |

Eleve a Integridade do Seu Selo com as Soluções Avançadas de Brasagem da KINTEK

Não deixe a oxidação comprometer os selos críticos dos seus equipamentos de energia. Na KINTEK, somos especializados em fornecer sistemas de fornos a Vácuo, Gás Inerte e CVD de alto desempenho projetados para as demandas precisas da brasagem ativa. Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura personalizáveis garantem a molhabilidade confiável e a ligação hermética necessárias para suas aplicações exclusivas de cerâmica a metal.

Pronto para otimizar seu processo de brasagem? Entre em contato com nossos especialistas em engenharia hoje mesmo para descobrir como o equipamento de precisão da KINTEK pode aprimorar a eficiência do seu laboratório e a confiabilidade do produto.

Guia Visual

Referências

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que o controle preciso de resfriamento é essencial na sinterização de peças MIM de aço inoxidável? Desbloqueie a integridade máxima do material

- Quais vantagens os sistemas SPS oferecem em relação à sinterização tradicional para diboretos de alta entropia? Alcance densidade de 98%+ Rapidamente

- Que processos são realizados em um forno a vácuo de alta temperatura? Alcance Pureza e Precisão no Processamento de Materiais

- Por que a desgaseificação a alto vácuo é necessária para revestimentos de HfO2? Prevenir a delaminação e o borbulhamento da camada de Ir

- Quais são as vantagens de usar SSRs em vez de contatores para controle de aquecimento? Alcance precisão superior na destilação a vácuo

- Que vantagens operacionais os fornos a vácuo oferecem? Alcance Qualidade Superior de Materiais e Controle de Processo

- Por que um forno a vácuo de laboratório é necessário para secar amostras degradadas de LTGP? Garanta resultados de análise de superfície puros

- Como um chiller protege o próprio forno a vácuo? Prolongue a Vida Útil do Equipamento com Refrigeração Eficaz