Em sua essência, um forno a vácuo de alta temperatura é usado para processos térmicos sofisticados que exigem um ambiente livre de contaminação atmosférica. As aplicações mais comuns incluem sinterização, brasagem, recozimento, têmpera e endurecimento (resfriamento rápido) para materiais como ligas de alta temperatura, aço inoxidável e titânio.

O propósito fundamental do uso de vácuo é criar um ambiente inerte e ultralimpo. Ao remover gases reativos como o oxigênio, o forno evita a oxidação e a contaminação, possibilitando resultados metalúrgicos impossíveis de alcançar em um forno atmosférico padrão.

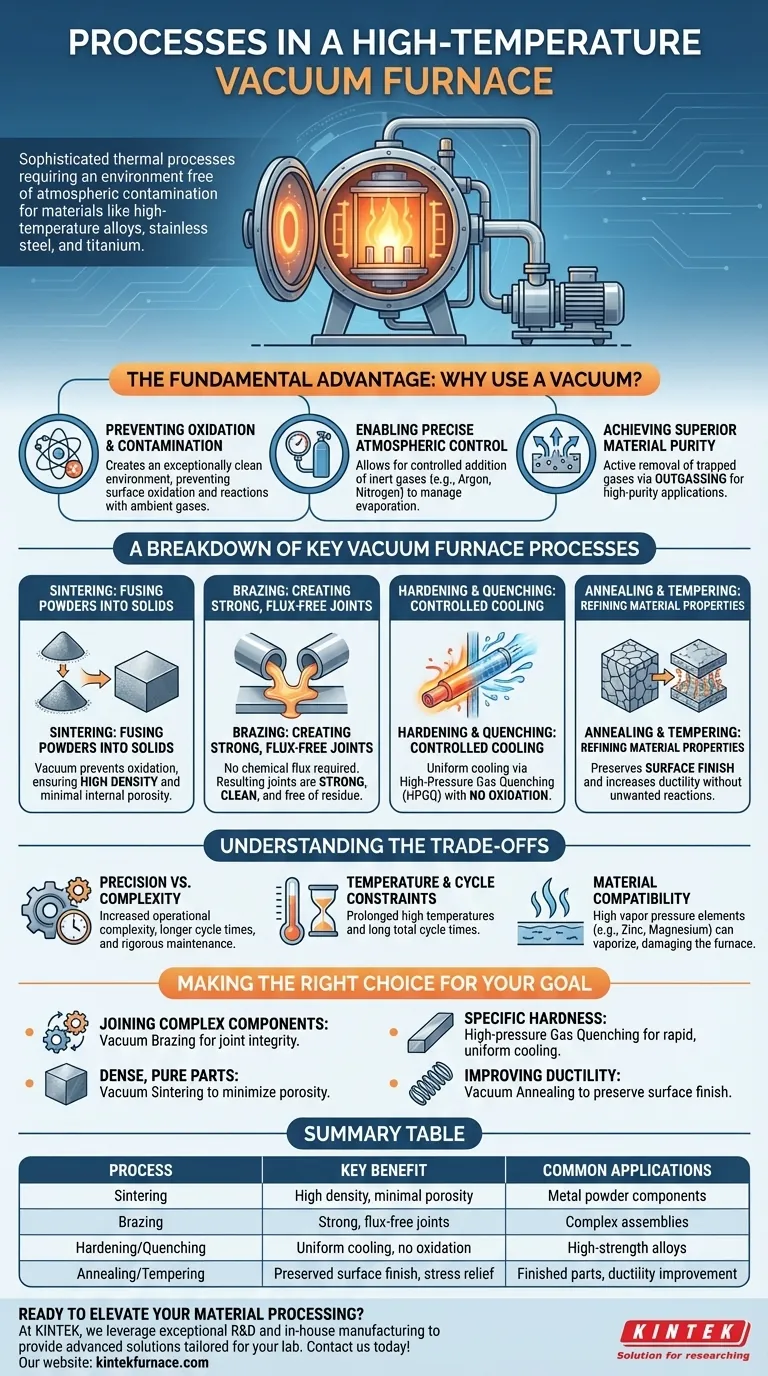

A Vantagem Fundamental: Por Que Usar Vácuo?

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle absoluto sobre o ambiente de processamento. Esse controle previne reações químicas indesejadas que degradam a qualidade do material.

Prevenção de Oxidação e Contaminação

Ao sugar quase todos os gases atmosféricos, um forno a vácuo cria um ambiente excepcionalmente limpo. Isso impede que a superfície de um material oxide ou reaja com gases ambientes em altas temperaturas.

Isso é fundamental para ligas sensíveis, onde até mesmo uma leve oxidação superficial pode comprometer a integridade estrutural ou o desempenho do componente final.

Possibilitando Controle Atmosférico Preciso

O vácuo não serve apenas para remover gases; serve também para criar uma linha de base perfeita para reintroduzi-los de forma controlada.

Os operadores podem introduzir uma pressão parcial específica de um gás inerte, como argônio ou nitrogênio. Essa técnica pode ser usada para gerenciar efeitos como a vaporização de certos elementos, como o cromo no aço, garantindo que a química do material permaneça estável.

Alcançando Pureza Superior do Material

O ambiente de vácuo remove ativamente os gases presos do próprio material em um processo chamado desgaseificação (outgassing). Isso purifica a carga de trabalho, o que é essencial para aplicações em aeroespacial, médico e eletrônica, onde a pureza do material é primordial.

Uma Análise Detalhada dos Principais Processos de Forno a Vácuo

Cada processo alavanca o ambiente de vácuo para alcançar um resultado específico e de alta qualidade.

Sinterização: Fundindo Pós em Sólidos

A sinterização a vácuo é o processo de aquecer pós metálicos compactados a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se fundam em um objeto sólido e denso.

O vácuo impede a retenção de gases e garante que não haja oxidação entre os grânulos do pó, resultando em componentes com alta densidade e porosidade interna mínima.

Brasagem: Criando Juntas Fortes e Livres de Fluxo

A brasagem a vácuo une múltiplos componentes usando um metal de enchimento que derrete e flui para a junta.

Como o ambiente de vácuo é inerentemente limpo, este processo não requer fluxo químico, que normalmente é necessário para remover óxidos. As juntas resultantes são excepcionalmente fortes, limpas e livres de resíduos de fluxo corrosivos.

Endurecimento e Resfriamento Rápido: Resfriamento Controlado para Resistência

O endurecimento envolve aquecer um metal e, em seguida, resfriá-lo rapidamente (resfriamento rápido) para fixar uma estrutura cristalina específica.

Em um forno a vácuo, isso é frequentemente feito por resfriamento rápido com gás de alta pressão (HPGQ). Um gás inerte é introduzido rapidamente na câmara para resfriar a peça uniformemente, minimizando o risco de distorção ou rachaduras, ao mesmo tempo que evita completamente a oxidação que ocorre com o resfriamento em ar aberto ou a óleo.

Recozimento e Revenimento: Refinando Propriedades do Material

O recozimento e o revenimento são tratamentos térmicos usados para amaciar metais, aumentar sua ductilidade e aliviar tensões internas criadas durante a fabricação.

Realizar esses processos a vácuo garante que o acabamento superficial do material seja preservado e que nenhuma reação indesejada ocorra, o que é especialmente importante para peças acabadas ou quase acabadas.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Entender suas limitações é fundamental para usá-los de forma eficaz.

Precisão vs. Complexidade

O alto nível de controle oferecido por um forno a vácuo vem com maior complexidade operacional. Alcançar e manter um vácuo alto requer equipamento especializado, tempos de ciclo mais longos para despressurização e cronogramas de manutenção mais rigorosos em comparação com fornos atmosféricos.

Limitações de Temperatura e Ciclo

Os fornos têm uma temperatura máxima nominal que não deve ser excedida por longos períodos para garantir a longevidade do equipamento. O ciclo completo — incluindo a despressurização até o nível de vácuo alvo, aquecimento, manutenção e resfriamento — é frequentemente significativamente mais longo do que um processo atmosférico comparável.

Compatibilidade de Material

Certos materiais não são adequados para processamento em alto vácuo. Elementos com alta pressão de vapor, como zinco, cádmio ou magnésio, podem vaporizar em altas temperaturas sob vácuo. Isso pode danificar o forno e alterar a composição química da liga em tratamento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo de forno a vácuo deve ser baseada no resultado exigido para o seu material.

- Se o seu foco principal for unir componentes complexos: A brasagem a vácuo oferece integridade de junta superior sem o risco de contaminação por fluxo.

- Se o seu foco principal for criar peças densas e puras a partir de pós metálicos: A sinterização a vácuo é o método ideal para minimizar a porosidade e eliminar contaminantes internos.

- Se o seu foco principal for atingir dureza específica em ligas sensíveis: O resfriamento rápido com gás de alta pressão proporciona resfriamento rápido e uniforme sem oxidação.

- Se o seu foco principal for melhorar a ductilidade ou aliviar a tensão em uma peça acabada: O recozimento a vácuo preserva o acabamento da superfície e a pureza do material.

Em última análise, um forno a vácuo de alta temperatura é uma ferramenta de precisão, possibilitando transformações de materiais que simplesmente não são alcançáveis em uma atmosfera padrão.

Tabela de Resumo:

| Processo | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Sinterização | Alta densidade, porosidade mínima | Componentes de pó metálico |

| Brasagem | Juntas fortes e sem fluxo | Conjuntos complexos |

| Endurecimento/Resfriamento Rápido | Resfriamento uniforme, sem oxidação | Ligas de alta resistência |

| Recozimento/Revenimento | Acabamento superficial preservado, alívio de tensões | Peças acabadas, melhoria da ductilidade |

Pronto para elevar o processamento do seu material com fornos a vácuo de alta temperatura de precisão?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas ao seu laboratório. Nossa linha de produtos inclui fornos de Mufles, Tubulares, Rotativos, fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas.

Se você atua nos setores aeroespacial, médico ou de eletrônica, nossos fornos garantem pureza superior, prevenção de oxidação e controle preciso para processos como sinterização, brasagem e recozimento.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados impecáveis e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento