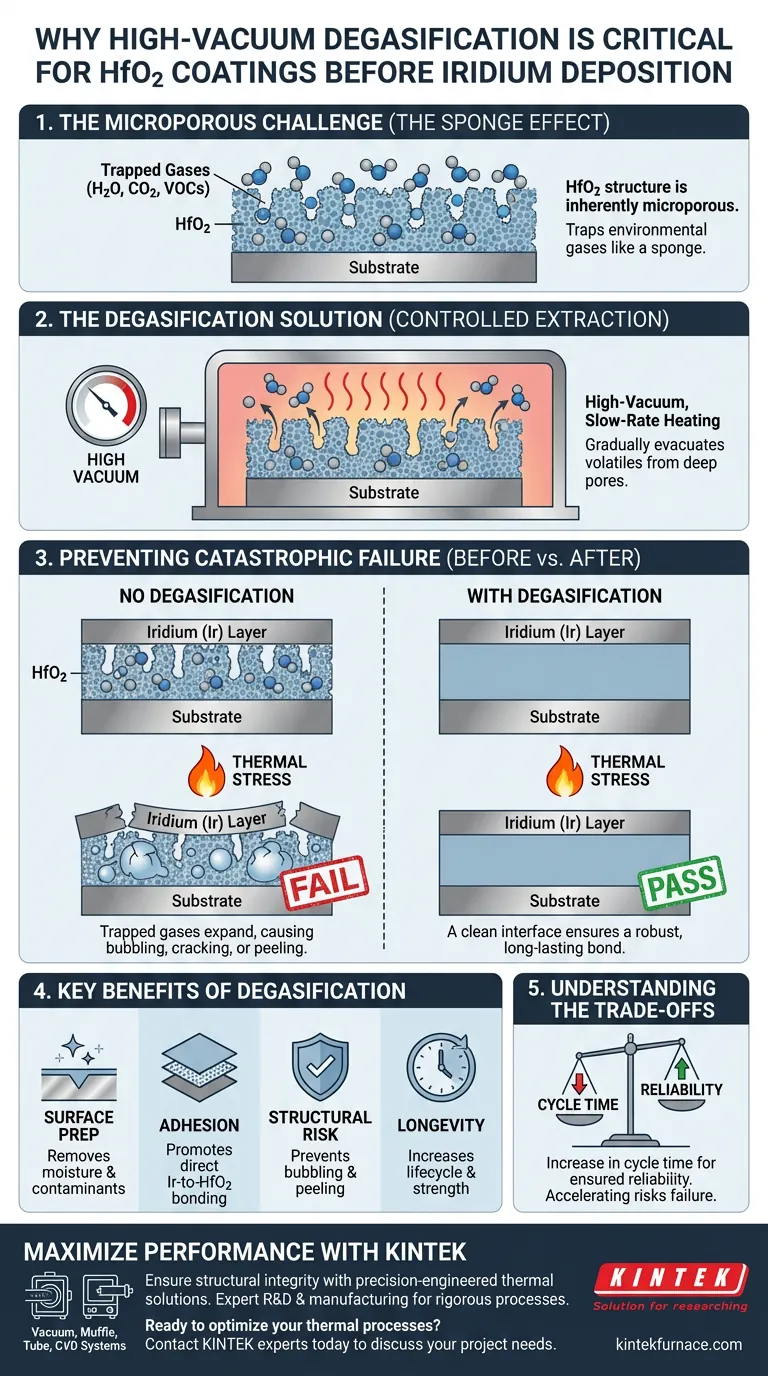

A desgaseificação a alto vácuo é a etapa definidora para a longevidade do revestimento. Este processo é necessário porque os revestimentos de HfO2 (Dióxido de Háfnio) possuem inerentemente uma estrutura microporosa que retém gases ambientais. Se esses gases não forem evacuados por aquecimento lento a vácuo antes da aplicação da camada de irídio (Ir), eles se expandirão durante o serviço em alta temperatura, fazendo com que o irídio borbulhe, rache ou descasque.

A natureza microporosa do HfO2 atua como um reservatório para gases adsorvidos. A desgaseificação controlada a alto vácuo elimina essas bolsas de gás, prevenindo a delaminação catastrófica causada pela expansão térmica e garantindo uma ligação robusta entre o óxido e a camada de irídio.

O Desafio da Microporosidade

O Efeito "Esponja"

Os revestimentos de HfO2 não são sólidos perfeitamente densos e impermeáveis. Eles apresentam uma estrutura microporosa que aumenta a área de superfície disponível para adsorção.

Devido a essa porosidade, o revestimento retém facilmente gases do ambiente circundante. Isso frequentemente inclui umidade, dióxido de carbono e compostos orgânicos voláteis (COVs).

A Necessidade de Extração Lenta

A remoção desses voláteis presos não é instantânea. Requer um ambiente de alto vácuo combinado com aquecimento lento.

Essa abordagem controlada permite que os gases migrem gradualmente para fora dos poros profundos. Um processo rápido pode não conseguir evacuar os poros mais profundos, deixando bolsões de gás residuais.

Prevenindo Falhas Catastróficas

A Mecânica da Delaminação

Se a camada de irídio for depositada sem desgaseificação prévia, ela efetivamente sela os gases presos dentro da estrutura de HfO2.

Quando o componente é posteriormente exposto a altas temperaturas — seja durante o processamento subsequente ou o serviço real — os gases presos se expandem rapidamente.

Riscos à Integridade Estrutural

A pressão gerada por essa expansão térmica busca um caminho de liberação. Como a camada de irídio bloqueia a saída, a força empurra contra a interface do revestimento.

Isso leva ao borbulhamento, rachaduras ou descamação da camada de irídio. Esses defeitos arruínam as qualidades protetoras do revestimento e comprometem o desempenho da peça.

Aumentando a Aderência Intercamadas

A desgaseificação faz mais do que apenas prevenir rachaduras; ela promove ativamente a aderência.

Ao remover barreiras físicas como água adsorvida ou contaminantes orgânicos, os átomos de irídio podem se ligar mais diretamente à superfície de HfO2. Isso resulta em um revestimento composto com resistência intercamadas significativamente maior.

Compreendendo os Compromissos

Tempo de Processo vs. Confiabilidade

O principal compromisso da desgaseificação a alto vácuo é o aumento do tempo de ciclo.

Processos de aquecimento lento prolongam o cronograma geral de fabricação. Tentar acelerar essa etapa para economizar tempo aumenta o risco de desgaseificação incompleta e falha eventual do revestimento.

Complexidade do Equipamento

Este processo requer equipamentos especializados de alto vácuo capazes de controle térmico preciso.

Fornos padrão ou sistemas de baixo vácuo são insuficientes para remover gases presos em microporos. Isso aumenta o custo do equipamento de capital e a complexidade operacional da linha de revestimento.

Garantindo o Sucesso do Revestimento

Para maximizar o desempenho de seus revestimentos compostos de HfO2/Ir, priorize a preparação da interface do substrato.

- Se seu foco principal é a longevidade do revestimento: Implemente um ciclo de aquecimento lento para garantir que os gases sejam evacuados dos microporos mais profundos.

- Se seu foco principal é a força de aderência: Verifique se o nível de vácuo é suficiente para remover contaminantes quimicamente adsorvidos, não apenas ar fisicamente preso.

Uma interface imaculada e livre de gases é a única maneira de garantir que a camada de irídio permaneça intacta sob estresse térmico.

Tabela Resumo:

| Recurso | Impacto da Desgaseificação a Alto Vácuo |

|---|---|

| Preparação da Superfície | Remove umidade, CO2 e COVs de microporos de HfO2 |

| Qualidade da Aderência | Elimina barreiras de gás para promover a ligação direta Ir-a-HfO2 |

| Risco Estrutural | Previne borbulhamento, rachaduras e descamação durante a expansão térmica |

| Método de Processo | Aquecimento lento a vácuo garante evacuação de poros profundos |

| Ciclo de Vida do Revestimento | Aumenta significativamente a longevidade e a resistência intercamadas |

Maximize o Desempenho do seu Revestimento com a KINTEK

Garanta a integridade estrutural de seus revestimentos avançados com soluções térmicas projetadas com precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Vácuo, Mufla e Tubo de última geração, bem como sistemas CVD especializados projetados para lidar com as rigorosas demandas de desgaseificação e processos de deposição a alto vácuo.

Esteja você trabalhando com compósitos HfO2/Ir ou outros materiais de alto desempenho, nossos fornos de laboratório de alta temperatura personalizáveis fornecem os ciclos de aquecimento estáveis e lentos essenciais para eliminar a desgaseificação de microporos e melhorar a aderência.

Pronto para otimizar os processos térmicos do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de projeto com nossos especialistas.

Guia Visual

Referências

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno de cementação a vácuo? Obtenha um endurecimento superficial superior para peças de aço

- Quais tecnologias chave são usadas no desenvolvimento de fornos a vácuo contínuos de múltiplas câmaras? Aumente o rendimento com automação avançada

- Quais são os principais componentes de um forno de têmpera de fundo basculante? Peças Essenciais para Tratamento Térmico Rápido

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Como os fornos a vácuo contínuos suportam a soldagem e união de alta precisão de materiais metálicos? Obtenha uniões limpas e fortes com controle de precisão

- Quais são as principais áreas de aplicação dos fornos de recozimento a vácuo? Essencial para o Processamento de Materiais de Alta Pureza

- Qual é a faixa de pressão operacional do sistema de forno a vácuo? Otimize Seus Processos Térmicos com Controle de Precisão

- Por que um tratamento térmico de longa duração em um forno UHV é necessário para a intercalaçãode gálio? Alcançar a pureza do material