Na sua essência, um forno de cementação a vácuo endurece a superfície das peças de aço, primeiro criando um ambiente limpo e sem oxigénio e depois introduzindo com precisão um gás rico em carbono. O processo envolve o aquecimento do aço em vácuo para evitar reações indesejadas, seguido por uma fase controlada de "impulso" onde um gás hidrocarboneto fornece carbono, e uma fase de "difusão" onde esse carbono é impulsionado mais profundamente na superfície da peça. Isso cria uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e dúctil.

O princípio fundamental não é apenas o aquecimento, mas uma reação química cuidadosamente controlada. O papel principal do vácuo é atuar como uma tela perfeita e ultralimpa, garantindo que os átomos de carbono introduzidos sejam os únicos elementos ativos a reagir com a superfície do aço para resultados altamente previsíveis e superiores.

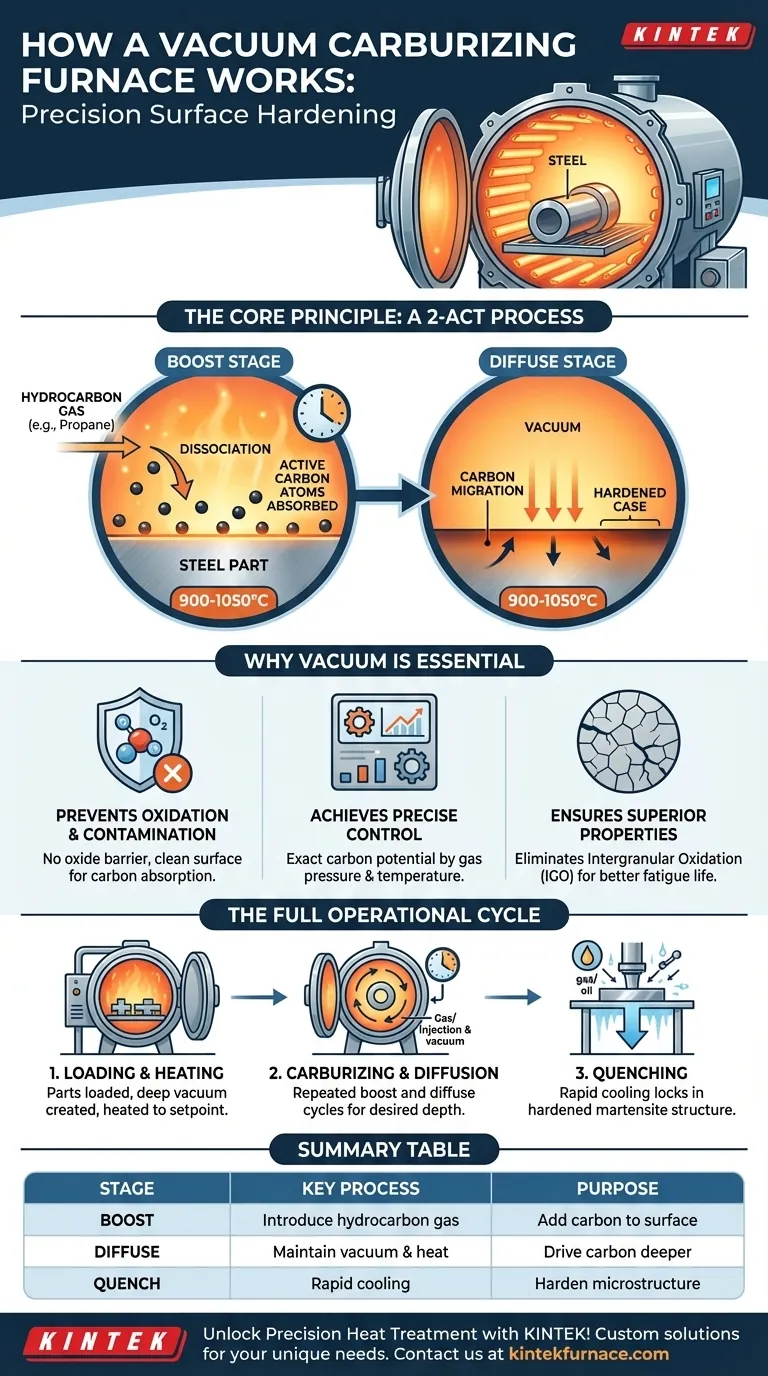

O Princípio Central: Um Processo em Dois Atos

A cementação a vácuo é um processo de endurecimento de superfície que altera fundamentalmente a química da superfície do aço. Opera em duas fases distintas, mas complementares: os ciclos de "impulso" e "difusão", ambos realizados a altas temperaturas (tipicamente 900-1050°C).

A Fase de "Impulso": Introdução de Carbono

Uma vez que o forno atinge a temperatura alvo sob vácuo, a fase de impulso começa. Uma pequena quantidade, precisamente medida, de um gás hidrocarboneto, como propano ou acetileno, é introduzida na câmara a baixa pressão.

O calor intenso faz com que este gás se decomponha, ou dissocie, libertando átomos de carbono altamente ativos. Estes átomos são então prontamente absorvidos pela superfície limpa e quente da peça de aço.

A Fase de "Difusão": Conduzindo o Carbono Mais Profundamente

Após um período definido, o fluxo de gás hidrocarboneto é interrompido e o forno é novamente evacuado. Esta é a fase de difusão.

Nenhum novo carbono é adicionado à superfície. Em vez disso, a alta temperatura é mantida, permitindo que a alta concentração de átomos de carbono na superfície imediata migre mais profundamente para o material. Isso cria uma transição suave e gradual no teor de carbono, formando a "camada" endurecida até uma profundidade especificada. Estes ciclos de impulso/difusão podem ser repetidos para alcançar um perfil de carbono preciso.

Por Que o Vácuo é Essencial

O uso de vácuo não é incidental; é central para a eficácia do processo e para a qualidade do produto final. O ambiente de vácuo oferece várias vantagens críticas sobre a cementação atmosférica tradicional.

Prevenção de Oxidação e Contaminação

A função principal do vácuo é remover o ar, especificamente oxigénio e vapor de água, da câmara de aquecimento. Isso evita a formação de camadas de óxido na superfície do aço.

Uma camada de óxido atuaria como uma barreira, bloqueando ou inibindo a absorção de carbono. Uma superfície perfeitamente limpa, alcançável apenas em vácuo, é essencial para uma cementação uniforme e eficiente.

Obtenção de Controlo Preciso do Processo

Em vácuo, a atmosfera do forno é completamente controlada. Os únicos gases presentes são aqueles intencionalmente introduzidos.

Isso permite uma gestão extremamente precisa do potencial de carbono – a capacidade da atmosfera de transferir carbono para o aço. O processo é determinado unicamente pela pressão e temperatura do gás, tornando-o altamente repetível e previsível.

Garantia de Propriedades Superiores do Material

A ausência de oxigénio previne um defeito conhecido como oxidação intergranular (IGO), comum na cementação atmosférica. A IGO pode criar pontos fracos microscópicos na estrutura granular do material, reduzindo a vida útil à fadiga.

Ao eliminar isso, a cementação a vácuo produz peças com resistência superior à fadiga e desempenho geral.

O Ciclo Operacional Completo

As fases de impulso e difusão são o coração do processo, mas encaixam-se numa sequência operacional maior.

Fase 1: Carregamento e Aquecimento

As peças são carregadas no forno. A câmara é selada e um potente sistema de vácuo bombeia o ar. Uma vez alcançado um vácuo profundo, os elementos de aquecimento elevam a temperatura da carga de trabalho ao ponto de ajuste.

Fase 2: Cementação e Difusão

O forno executa a série pré-programada de ciclos de impulso (injeção de gás) e difusão (vácuo) até que a profundidade de camada e o perfil de carbono desejados sejam alcançados.

Fase 3: Têmpera

Após a fase final de difusão, as peças devem ser arrefecidas rapidamente (temperadas) para fixar a microestrutura endurecida desejada (martensita).

Os fornos de vácuo modernos geralmente integram esta etapa, utilizando têmpera a gás de alta pressão (HPGQ) ou um banho de óleo selado a vácuo acoplado. Este arrefecimento rápido transforma a superfície de alto carbono numa camada muito dura e resistente ao desgaste.

Compreendendo as Compromissos

Embora poderosa, a cementação a vácuo não é a solução para todas as aplicações. É importante compreender as suas limitações.

Custos Mais Elevados de Equipamento e Manutenção

Os fornos a vácuo são tecnologicamente mais complexos do que os seus equivalentes atmosféricos. O investimento inicial é significativamente maior, e a manutenção de bombas de vácuo, vedações e sistemas de controlo requer conhecimentos especializados.

Tempos de Ciclo Potencialmente Mais Longos

A necessidade de bombear a câmara até um vácuo profundo no início do ciclo pode adicionar tempo em comparação com a simples purga de um forno atmosférico com gás. No entanto, a capacidade de operar a temperaturas mais elevadas muitas vezes compensa isso, reduzindo o tempo necessário para as fases de cementação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente dos requisitos de desempenho e das restrições de custo do seu componente.

- Se o seu foco principal é alto desempenho, geometrias complexas ou peças sensíveis à distorção: A cementação a vácuo é a escolha superior pela sua limpeza, precisão e capacidade de produzir peças com vida útil à fadiga aprimorada.

- Se o seu foco principal é a produção de alto volume e baixo custo de componentes simples: A cementação atmosférica tradicional pode permanecer uma solução mais económica, desde que o menor controlo do processo e o risco de IGO sejam aceitáveis.

Compreender os princípios da cementação a vácuo permite-lhe especificar o tratamento térmico ideal para alcançar propriedades superiores do material e desempenho final da peça.

Tabela Resumo:

| Fase | Processo Chave | Propósito |

|---|---|---|

| Impulso | Introduzir gás hidrocarboneto (p. ex., propano) | Adicionar átomos de carbono à superfície do aço |

| Difusão | Manter vácuo e calor | Conduzir o carbono mais profundamente para uma profundidade de camada uniforme |

| Têmpera | Arrefecimento rápido (p. ex., gás ou óleo) | Endurecer a microestrutura da superfície |

Desbloqueie o Tratamento Térmico de Precisão com a KINTEK! Alavancando excecionais P&D e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Contacte-nos hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores com soluções de cementação a vácuo personalizadas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior