Para alcançar uniões de alta precisão, os fornos a vácuo contínuos criam um ambiente livre de oxigênio e altamente controlado para o aquecimento de componentes metálicos. Este processo previne a oxidação e a contaminação na interface da junta, reduz significativamente o estresse térmico e a deformação do material, e resulta em ligações excepcionalmente limpas, fortes e com precisão dimensional.

O valor central de um forno a vácuo não é apenas o calor que ele fornece, mas o controle que oferece sobre o ambiente do material. Ao remover os gases atmosféricos, ele elimina as reações químicas — como a oxidação — que enfraquecem as juntas, permitindo conexões soldadas que são tão puras e fortes quanto os materiais de base.

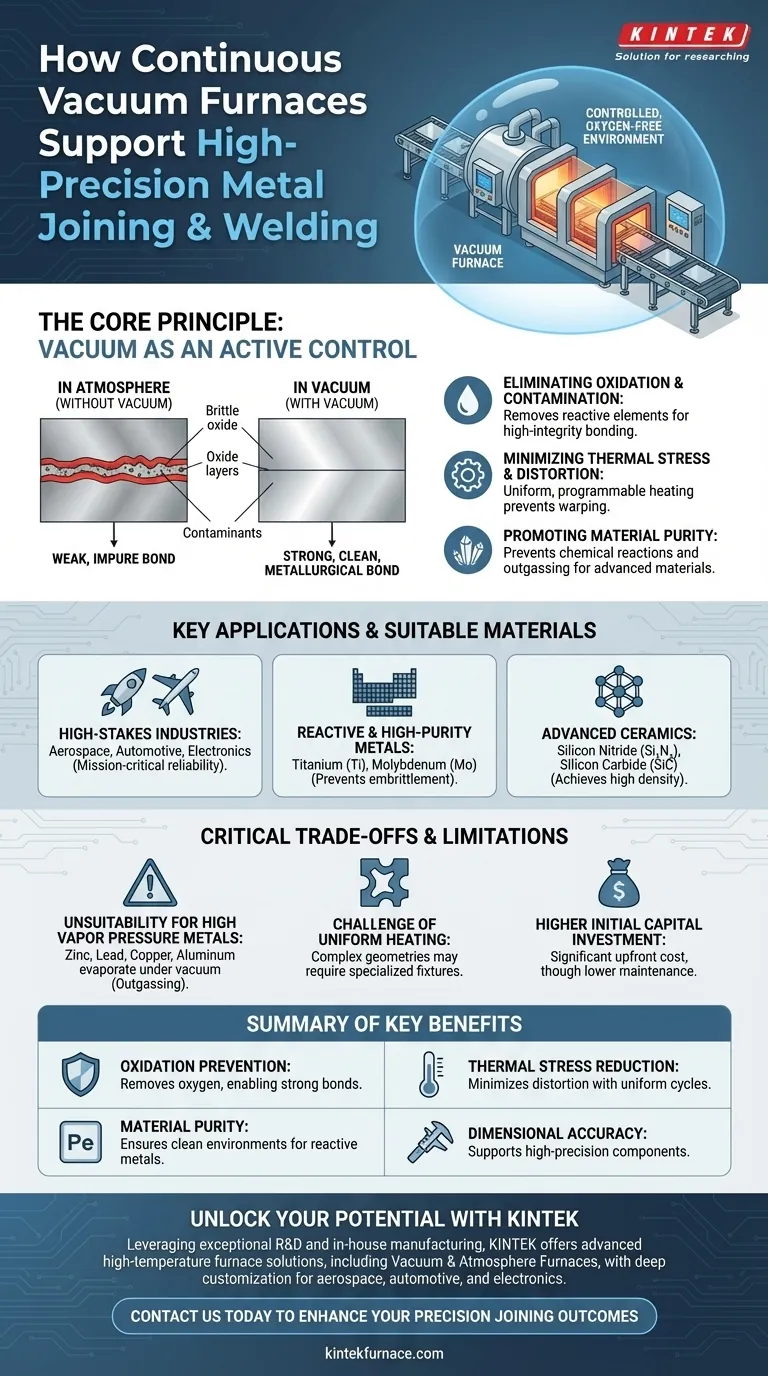

O Princípio Central: Por que o Vácuo Muda o Jogo

O vácuo não é um espaço vazio; é um controle de engenharia ativo. No contexto de soldagem e união, sua função principal é remover elementos reativos que comprometem a integridade do produto final.

Eliminação de Oxidação e Contaminação

Quando os metais são aquecidos na presença de ar, suas superfícies formam rapidamente óxidos quebradiços. Essas camadas de óxido impedem a formação de uma forte ligação metalúrgica, criando pontos fracos e potenciais locais de falha na junta.

Um forno a vácuo remove praticamente todo o oxigênio e outros contaminantes atmosféricos. Isso garante que as superfícies metálicas permaneçam perfeitamente limpas durante o ciclo de aquecimento, permitindo uma ligação direta e de alta integridade.

Minimização do Estresse Térmico e Distorção

O aquecimento e resfriamento rápidos ou desiguais introduzem tensões internas nos materiais, fazendo com que eles empenem, rachem ou se deformem. Este é um problema crítico para componentes de precisão com tolerâncias dimensionais rigorosas.

Fornos a vácuo contínuos fornecem ciclos de aquecimento e resfriamento altamente uniformes e programáveis. Este gerenciamento térmico controlado minimiza os gradientes de temperatura através da peça, reduzindo drasticamente o estresse interno e preservando a geometria precisa do componente.

Promoção da Pureza e Crescimento do Material

O ambiente de alto vácuo é ideal para preparar e processar materiais avançados. Ele promove a formação de estruturas de material densas e puras ao prevenir reações químicas indesejadas e a desgasificação de impurezas do próprio metal.

Isso é crítico para aplicações como a união de titânio de alta pureza ou a sinterização de cerâmicas avançadas, onde mesmo traços de contaminação podem degradar as propriedades mecânicas ou elétricas.

Aplicações Chave e Materiais Adequados

Os benefícios da união em forno a vácuo a tornam indispensável em indústrias onde desempenho e confiabilidade não são negociáveis.

Indústrias de Alto Risco

Indústrias como aeroespacial, automotiva e eletrônica dependem dessa tecnologia para componentes de missão crítica. A excepcional confiabilidade das juntas brasadas ou soldadas a vácuo é essencial para peças que devem suportar temperaturas, pressões e vibrações extremas.

Metais Reativos e de Alta Pureza

Materiais como titânio (Ti) e molibdênio (Mo) são altamente reativos com o oxigênio, especialmente em temperaturas elevadas. Um ambiente a vácuo é a única maneira de unir esses materiais sem causar fragilização ou comprometer suas propriedades inerentes.

Cerâmicas Avançadas e Compósitos

Fornos a vácuo são usados para sinterizar cerâmicas avançadas como nitreto de silício (Si₃N₄) e carbeto de silício (SiC). O vácuo ajuda a atingir a densidade teórica próxima ao remover a porosidade, o que aumenta dramaticamente a resistência e a resistência térmica do material para uso em ambientes extremos.

Entendendo as Trocas Críticas

Embora poderosa, a tecnologia de forno a vácuo não é uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida.

Inadequação para Metais com Alta Pressão de Vapor

Uma limitação significativa é a incompatibilidade do forno com metais que possuem uma alta pressão de vapor saturado. Materiais como zinco, chumbo, manganês, cobre e alumínio podem evaporar ou "ferver" sob alto vácuo em temperaturas elevadas.

Este fenômeno, conhecido como desgasificação, pode alterar a composição da superfície da peça e contaminar o interior do forno.

O Desafio do Aquecimento Uniforme

Alcançar uma temperatura perfeitamente uniforme em peças de trabalho grandes ou geometricamente complexas pode ser difícil. Isso geralmente requer o projeto de acessórios e ferramentas especializadas para segurar as peças e garantir uma distribuição uniforme de calor, adicionando complexidade e custo ao processo.

A Equação de Custo-Benefício

Embora os fornos a vácuo geralmente exijam menos manutenção do que os fornos de atmosfera tradicionais e estendam a vida útil das peças tratadas, o investimento de capital inicial é significativo. Os benefícios de custo a longo prazo devem ser ponderados em relação a essa despesa inicial.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de união correta depende inteiramente do seu material, requisitos de desempenho e metas de produção.

- Se seu foco principal é unir materiais reativos como o titânio: Um forno a vácuo é inegociável para prevenir a fragilização e preservar as propriedades do material.

- Se seu foco principal é alcançar a máxima resistência e pureza da junta: O ambiente de vácuo controlado é superior para eliminar os óxidos microscópicos que enfraquecem as soldas tradicionais.

- Se seu foco principal é a estabilidade dimensional para componentes de precisão: Os ciclos lentos e uniformes de aquecimento e resfriamento oferecidos por um forno a vácuo são essenciais para minimizar a distorção.

- Se seu foco principal é unir materiais com alta pressão de vapor (como latão ou certas ligas de alumínio): Um forno a vácuo é provavelmente inadequado, e métodos alternativos como a brasagem em atmosfera controlada devem ser considerados.

Em última análise, um forno a vácuo contínuo permite que você controle a própria química do processo de união, garantindo que o produto final atenda às especificações mais exigentes.

Tabela Resumo:

| Benefício Principal | Descrição |

|---|---|

| Prevenção de Oxidação | Remove o oxigênio para eliminar contaminação, possibilitando fortes ligações metalúrgicas. |

| Redução de Estresse Térmico | Fornece aquecimento e resfriamento uniformes para minimizar a distorção e preservar a geometria. |

| Pureza do Material | Garante ambientes limpos para metais reativos como titânio e cerâmicas avançadas. |

| Precisão Dimensional | Suporta componentes de alta precisão ao reduzir estresses internos e empenamento. |

Desbloqueie todo o potencial de seus processos de união de metais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atenderemos precisamente aos seus requisitos experimentais exclusivos, oferecendo desempenho superior para indústrias como aeroespacial, automotiva e eletrônica. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de soldagem e união de precisão!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima