Em sua essência, um forno de recozimento a vácuo é usado para tratamento térmico de materiais em um ambiente controlado e livre de oxigênio. Suas principais aplicações abrangem indústrias onde a pureza do material e um acabamento de superfície impecável são críticos, incluindo a fabricação de componentes de aço inoxidável, dispositivos médicos, peças aeroespaciais e materiais eletrônicos ou ópticos sensíveis.

A razão fundamental para usar um forno de recozimento a vácuo é prevenir a oxidação e a contaminação. Ao remover os gases atmosféricos, o forno permite um tratamento térmico que purifica os materiais e preserva a integridade de sua superfície, o que é impossível de alcançar na presença de ar.

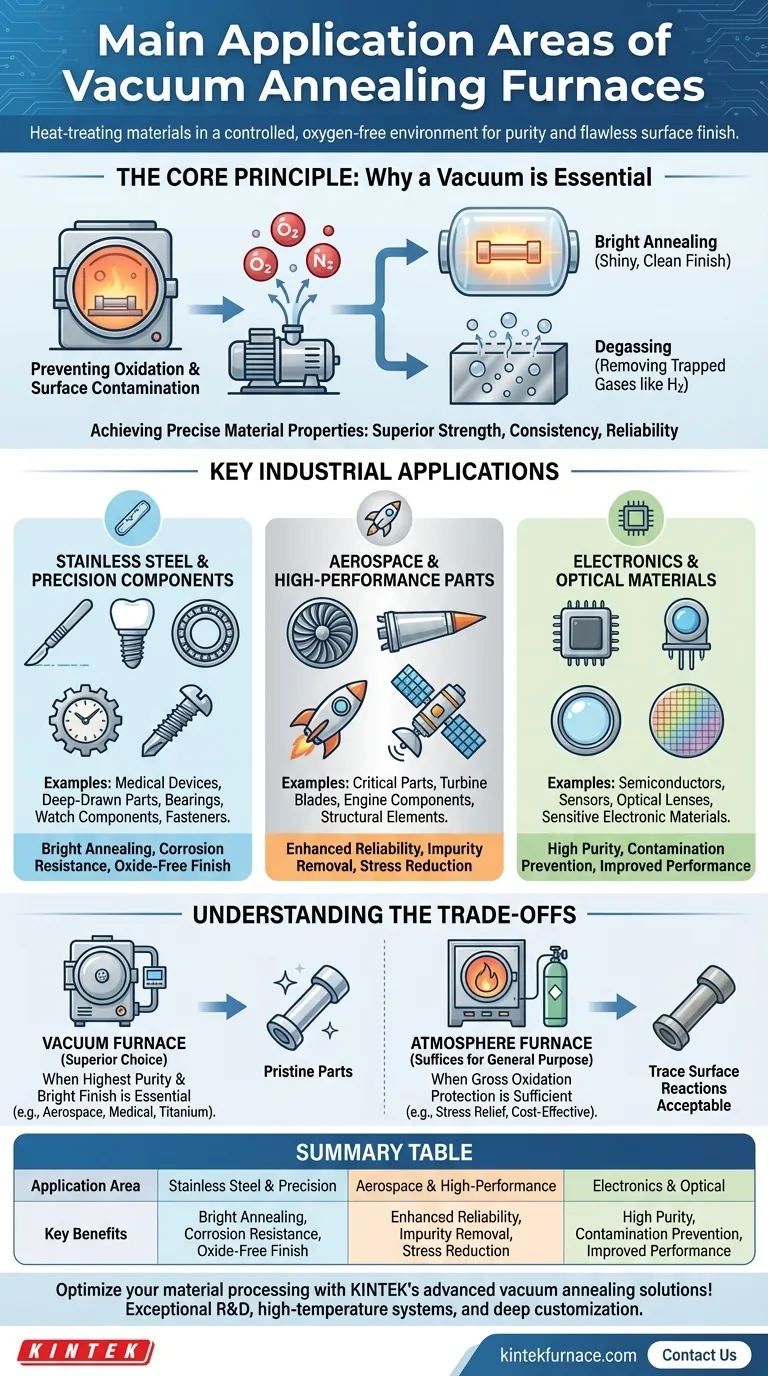

O Princípio Central: Por que o Vácuo é Essencial

A decisão de usar um forno a vácuo em vez de outros tipos é impulsionada pela necessidade de controle absoluto sobre o ambiente do material durante o tratamento térmico. Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio e outros gases no ar, formando óxidos e outras impurezas em sua superfície.

Prevenção de Oxidação e Contaminação da Superfície

Um forno a vácuo funciona bombeando a atmosfera antes do início do processo de aquecimento. Essa remoção de gases reativos como oxigênio e nitrogênio é a chave para prevenir a descoloração e a formação de uma camada de óxido na superfície do material.

Esse processo é essencial para alcançar um acabamento de "recozimento brilhante", onde a peça metálica sai do forno tão limpa e brilhante quanto entrou. Isso é crítico para produtos onde a estética ou processamentos subsequentes, como a galvanoplastia, são importantes.

Conseguir Propriedades Precisas do Material

Além de uma superfície limpa, o ambiente de vácuo permite o refinamento do próprio material. Processos como a desgaseificação removem gases presos (como o hidrogênio) de dentro do metal, o que pode melhorar significativamente suas propriedades mecânicas e reduzir o risco de fragilização.

O ambiente controlado também permite a manipulação precisa das composições das ligas e a remoção de impurezas voláteis de baixo ponto de fusão, levando a um produto final com força, consistência e confiabilidade superiores.

Principais Aplicações Industriais

Os benefícios únicos do recozimento a vácuo o tornam indispensável em vários setores de fabricação de alto risco.

Aço Inoxidável e Componentes de Precisão

Esta é uma área de aplicação primária. Muitos produtos de aço inoxidável requerem uma superfície limpa e resistente à corrosão que não pode ser comprometida por uma camada de óxido.

Exemplos incluem dispositivos médicos (que devem ser biocompatíveis e estéreis), peças estampadas como acessórios de encanamento, rolamentos de precisão, componentes de relógios, ferramentas de corte e fixadores como parafusos auto-perfurantes.

Peças Aeroespaciais e de Alto Desempenho

Na indústria aeroespacial, a falha de materiais não é uma opção. Os componentes devem atender a padrões extremos de desempenho e confiabilidade.

O recozimento a vácuo é usado para tratar peças críticas, garantindo que estejam livres de impurezas internas e defeitos de superfície que poderiam se tornar pontos de tensão e levar a falhas catastróficas.

Materiais Eletrônicos e Ópticos

O desempenho de semicondutores, sensores e lentes ópticas depende de uma pureza extrema do material. Mesmo uma contaminação minúscula pode alterar as propriedades elétricas ou ópticas de um material, tornando o componente inútil.

Os fornos a vácuo são usados para recozer esses materiais sensíveis para garantir que sua função pretendida não seja comprometida por reações atmosféricas.

Compreendendo as Trocas

Embora poderoso, um forno a vácuo nem sempre é a escolha necessária. A chave é entender as trocas em comparação com um forno de atmosfera mais simples, que usa um fluxo controlado de gases protetores (como nitrogênio ou argônio) em vez de vácuo.

Quando Escolher o Recozimento a Vácuo

Um forno a vácuo é a escolha superior quando a aplicação exige a maior pureza possível. Se o seu objetivo é um acabamento "brilhante", livre de óxidos, desgaseificação de impurezas internas ou processamento de metais altamente reativos como o titânio, um ambiente a vácuo é essencial.

Quando um Forno de Atmosfera é Suficiente

Para muitos tratamentos térmicos de uso geral, um forno de atmosfera oferece proteção suficiente contra oxidação grosseira. Se reações superficiais mínimas são aceitáveis e o objetivo principal é simplesmente aliviar o estresse ou alterar a estrutura dos grãos sem os rigorosos requisitos de pureza das aplicações aeroespaciais ou médicas, um forno de atmosfera pode ser uma solução mais econômica e simples.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o ambiente de aquecimento correto é uma decisão crítica baseada no seu material e no resultado desejado.

- Se o seu foco principal é a máxima pureza e desempenho: Escolha o recozimento a vácuo para aplicações críticas como componentes aeroespaciais, implantes médicos e materiais eletrônicos de alta pureza.

- Se o seu foco principal é um acabamento "brilhante", livre de óxidos: Use um forno a vácuo para produtos de aço inoxidável, rolamentos de precisão e qualquer componente onde a integridade da superfície é primordial.

- Se o seu foco principal é o tratamento térmico de uso geral: Um forno de atmosfera pode ser uma escolha mais prática e econômica quando a pureza absoluta não é um requisito rigoroso.

Em última análise, a escolha entre os tipos de forno depende da criação do ambiente preciso que seu material precisa para atingir suas propriedades pretendidas.

Tabela Resumo:

| Área de Aplicação | Principais Benefícios |

|---|---|

| Aço Inoxidável e Componentes de Precisão | Recozimento brilhante, resistência à corrosão, acabamento sem óxido |

| Peças Aeroespaciais e de Alto Desempenho | Confiabilidade aprimorada, remoção de impurezas, redução de estresse |

| Materiais Eletrônicos e Ópticos | Alta pureza, prevenção de contaminação, desempenho aprimorado |

Otimize o processamento de seus materiais com as avançadas soluções de recozimento a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para pureza e desempenho superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações aeroespaciais, médicas ou eletrônicas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização