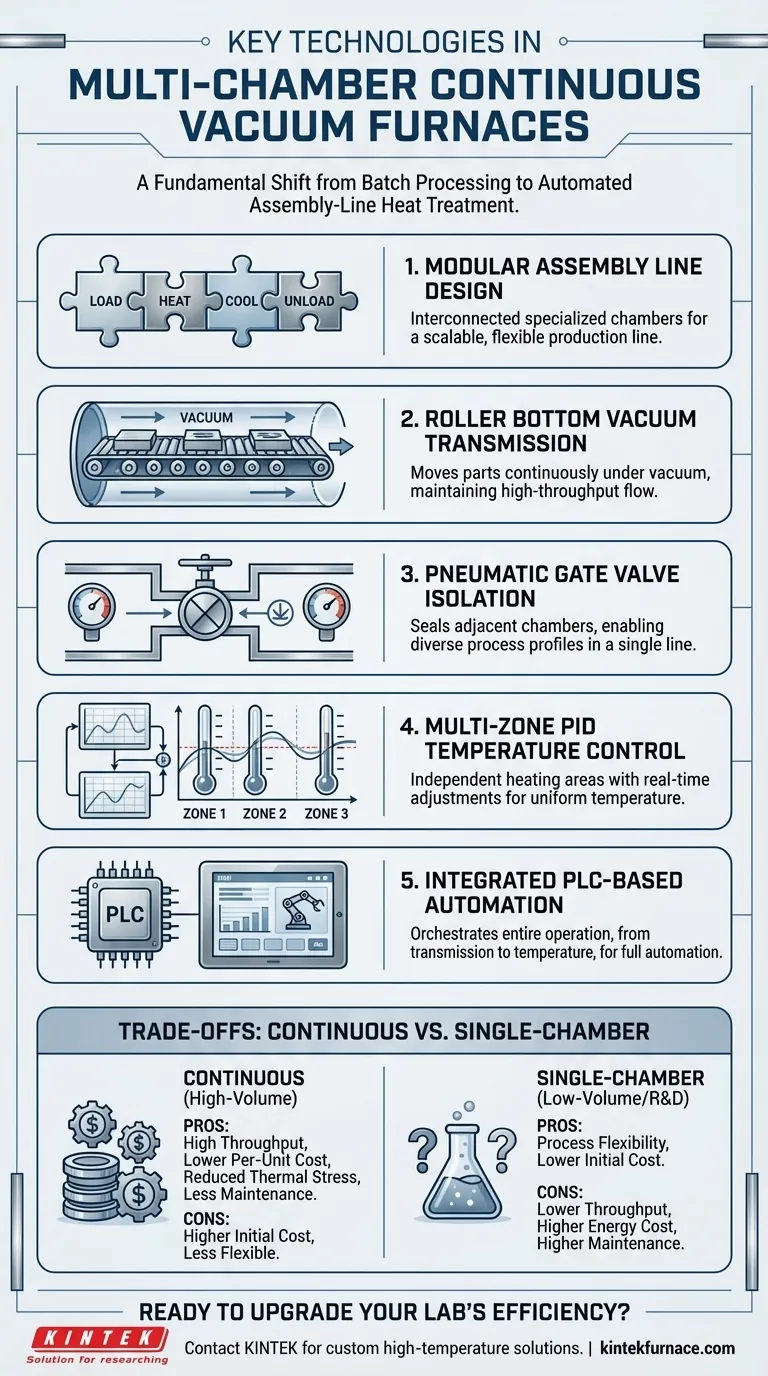

Em sua essência, os fornos a vácuo contínuos de múltiplas câmaras são construídos sobre cinco pilares tecnológicos principais. Estes são um design de linha de montagem modular, um sistema de fundo de rolos para transmissão contínua sob vácuo, válvulas de gaveta pneumáticas para isolamento da câmara, PID multizona para controle preciso de temperatura e um sistema integrado baseado em PLC para automação total.

Um forno a vácuo contínuo de múltiplas câmaras não é apenas um forno melhor; é uma mudança fundamental do processamento em lote para uma abordagem de linha de montagem totalmente automatizada para tratamento térmico sob vácuo. A integração de suas tecnologias centrais é o que permite ganhos significativos em rendimento, eficiência energética e confiabilidade operacional.

A Fundação: Um Design de Linha de Montagem Modular

O que significa "Modular"

Um forno a vácuo contínuo é construído como uma série de câmaras ou módulos interconectados e especializados. Cada módulo é projetado para executar uma etapa específica do processo, como carregamento, pré-aquecimento, tratamento de alta temperatura, resfriamento e descarregamento.

A Vantagem Estratégica

Este design modular permite uma linha de produção flexível e escalável. Você pode configurar o forno para corresponder às etapas exatas do seu processo, como brasagem a vácuo, sinterização ou tratamento térmico de metais, organizando os módulos na sequência necessária.

Permitindo o Fluxo Contínuo: Transmissão e Isolamento

Transmissão Contínua a Vácuo com Fundo de Rolos

Para mover as peças de uma câmara para a próxima sem quebrar o vácuo, esses fornos usam um sistema de transmissão de fundo de rolos. Isso é essencialmente uma correia transportadora robusta feita de rolos especializados projetados para operar de forma confiável dentro do ambiente de vácuo de alta temperatura e baixa pressão.

Este sistema é a espinha dorsal mecânica do processo "contínuo", transportando fisicamente as cargas de trabalho através de todo o ciclo de aquecimento e resfriamento automaticamente.

Isolamento por Válvula de Gaveta Pneumática

Entre cada câmara, as válvulas de gaveta pneumáticas atuam como portas de alta integridade. Essas válvulas deslizam para abrir para permitir a passagem das peças e depois se fecham hermeticamente para isolar cada câmara de suas vizinhas.

Esse isolamento é fundamental. Ele permite que o forno mantenha diferentes temperaturas, níveis de vácuo ou atmosferas gasosas em câmaras adjacentes simultaneamente, possibilitando um perfil de processo complexo ao longo de uma única linha. O uso de materiais compostos garante que possam suportar diferenciais extremos de temperatura.

Alcançando a Precisão do Processo: Controle de Temperatura

Controle de Loop Fechado PID Multizona

Para atingir temperaturas uniformes e precisas, esses fornos empregam controle de programa de loop fechado PID multizona. PID (Proporcional-Integral-Derivativo) é um algoritmo de controle sofisticado que ajusta continuamente a potência de aquecimento para manter uma temperatura definida com extrema precisão.

O aspecto "multizona" significa que o forno é dividido em várias áreas de aquecimento independentes. Cada zona tem seu próprio sensor e controlador, permitindo a criação de perfis de temperatura complexos exigidos para o processamento de materiais avançados.

Automatizando Todo o Processo: O Sistema de Controle

Controle Integrado por PLC e IHM

Todo o forno opera automaticamente sob o comando de um Controlador Lógico Programável (PLC). O PLC é um computador industrial robusto que orquestra cada ação, desde o movimento dos rolos e a operação das válvulas até a regulagem da temperatura.

Os operadores interagem com o sistema através de uma Interface Homem-Máquina (IHM), geralmente uma tela sensível ao toque. Esta interface fornece visualização em tempo real do processo, permite a seleção de programas e registra todos os dados operacionais críticos para controle de qualidade e análise.

Compreendendo as Trocas: Contínuo vs. Câmara Única

A Vantagem de Rendimento e Eficiência

O principal benefício de um forno contínuo de múltiplas câmaras é um aumento massivo no rendimento do processo. Ao eliminar a necessidade de aquecer e resfriar uma única câmara para cada lote, ele reduz drasticamente o tempo de ciclo e diminui os custos de energia por peça.

A Vantagem de Manutenção e Confiabilidade

Fornos de câmara única sofrem estresse significativo devido a ciclos térmicos constantes (aquecimento e resfriamento). Fornos contínuos mantêm as zonas quentes consistentemente quentes e as zonas frias frias, o que reduz significativamente o estresse térmico em componentes como elementos de aquecimento e isolamento, levando a custos de manutenção mais baixos e maior vida útil do equipamento.

A Consideração de Investimento Inicial e Flexibilidade

A principal troca é um custo de capital inicial mais alto e complexidade. Esses sistemas são otimizados para produção padronizada e de alto volume. Eles são menos adequados para P&D de baixo volume ou oficinas de trabalho que exigem mudanças frequentes entre processos e tamanhos de peças vastamente diferentes.

Fazendo a Escolha Certa para o Seu Objetivo

Um forno de múltiplas câmaras representa um investimento estratégico em uma filosofia de produção específica. Use estes pontos para guiar sua decisão.

- Se o seu foco principal for maximizar o rendimento e reduzir o custo por unidade: O forno contínuo é a escolha definitiva para produção repetível de alto volume de peças como dispositivos eletrônicos ou componentes sinterizados.

- Se o seu foco principal for a flexibilidade do processo para trabalhos diversos e de baixo volume: Um forno de lote de câmara única tradicional continua sendo uma solução mais prática e econômica.

- Se o seu foco principal for a redução de custos operacionais e de manutenção a longo prazo: A economia de energia e a redução do ciclo térmico de um forno contínuo oferecem uma vantagem financeira convincente a longo prazo em um cenário de alto volume.

Em última análise, a escolha desta tecnologia trata-se de se comprometer com um modelo de linha de montagem automatizada para suas necessidades de processamento a vácuo.

Tabela de Resumo:

| Tecnologia | Função Principal | Benefício |

|---|---|---|

| Design de Linha de Montagem Modular | Interliga câmaras especializadas para etapas específicas do processo | Permite linhas de produção flexíveis e escaláveis |

| Transmissão a Vácuo com Fundo de Rolos | Move peças continuamente sob vácuo | Suporta processamento automatizado de alto rendimento |

| Isolamento por Válvula de Gaveta Pneumática | Sela câmaras para manter condições diferentes | Permite perfis de processo complexos e isolamento de câmara |

| Controle PID Multizona | Fornece regulagem de temperatura precisa e independente | Garante aquecimento uniforme e perfis de temperatura precisos |

| Sistema Integrado Baseado em PLC | Automatiza todas as operações do forno | Aumenta a confiabilidade, registro de dados e facilidade de uso |

Pronto para atualizar a eficiência do seu laboratório com soluções personalizadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer tecnologias de forno avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos a vácuo contínuos de múltiplas câmaras podem aumentar seu rendimento e reduzir custos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior