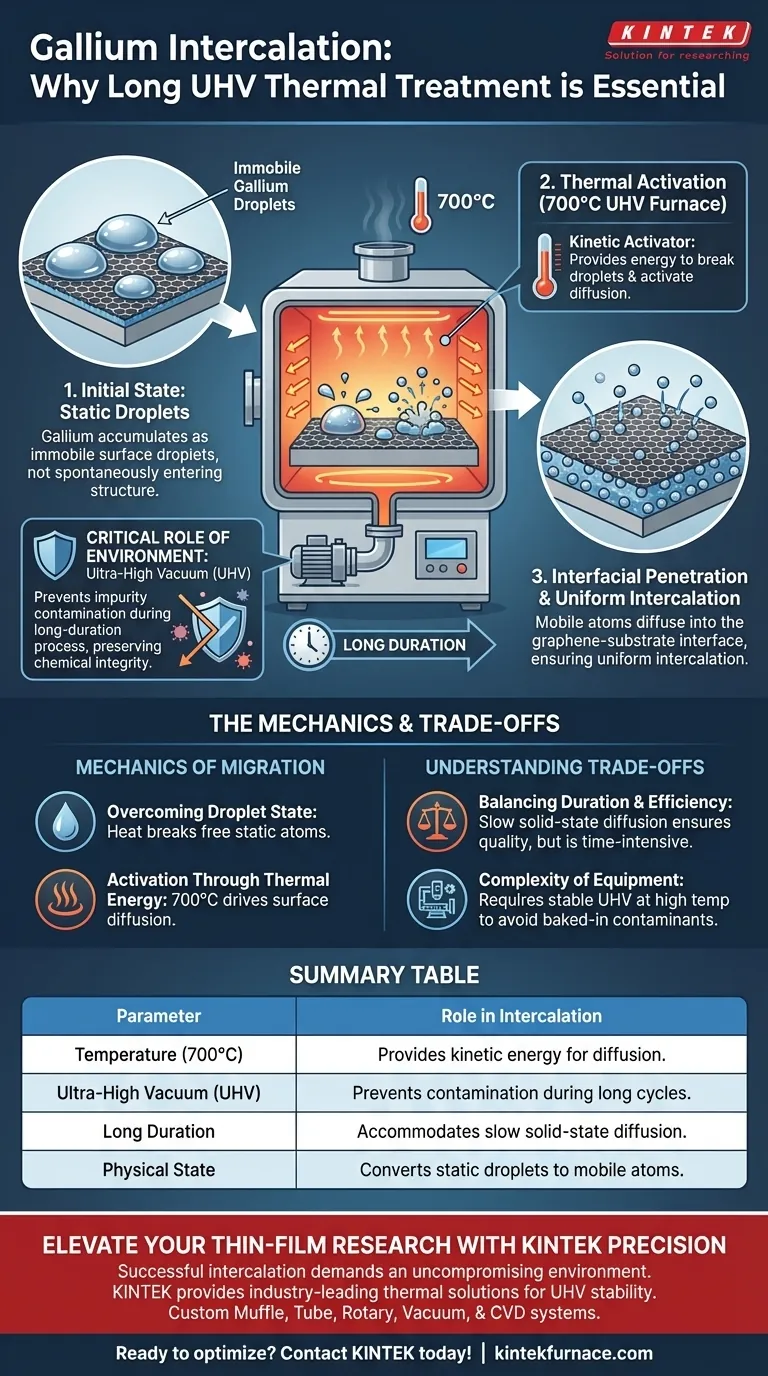

Um tratamento térmico de longa duração é essencial porque os átomos de gálio inicialmente se acumulam como gotículas imóveis na superfície, em vez de entrar espontaneamente na estrutura do material. O forno de recozimento fornece a energia térmica necessária para ativar esses átomos, impulsionando-os da superfície para a interface entre o grafeno e o substrato, enquanto o ambiente de vácuo mantém a pureza.

O tratamento atua como um ativador cinético, convertendo gotículas superficiais estáticas em átomos móveis que se difundem para a interface do grafeno. Este processo estendido depende do Vácuo Ultra-Alto (UHV) para prevenir contaminação, enquanto o alto calor impulsiona a intercalaçãouniforme.

A Mecânica da Migração do Gálio

Superando o Estado de Gotícula

Imediatamente após a deposição, o gálio não forma automaticamente a camada intercalada desejada.

Em vez disso, os átomos existem principalmente como gotículas repousando na superfície do material. Sem intervenção, essas gotículas permaneceriam no topo em vez de penetrar na estrutura.

Ativação por Energia Térmica

O forno de recozimento UHV fornece um ambiente controlado de alta temperatura, atingindo até 700°C.

Este nível específico de energia térmica é necessário para ativar a difusão superficial. Ele fornece a força cinética necessária para liberar os átomos das gotículas superficiais.

Penetração Interfacial

Uma vez mobilizados pelo calor, os átomos de gálio começam a migrar.

O tratamento térmico impulsiona esses átomos a penetrar na interface entre o grafeno e o substrato. Essa migração é o que, em última análise, garante a intercalaçãouniforme do material.

O Papel Crítico do Ambiente

Por que o Vácuo Ultra-Alto (UHV) Importa

A difusão do gálio das gotículas para a interface não é um evento instantâneo; é um processo de longa duração.

Como a amostra é exposta a alto calor por um período estendido, ela é altamente suscetível à reação com a atmosfera.

O Vácuo Ultra-Alto é estritamente necessário para prevenir contaminação por impurezas. Ele preserva a integridade química do grafeno e do gálio durante o lento processo de difusão.

Compreendendo as Compensações

Equilibrando Duração e Eficiência

Embora este método garanta intercalaçãode alta qualidade, a exigência de "longa duração" introduz restrições de eficiência.

O processo consome muito tempo porque depende da difusão no estado sólido, que é inerentemente mais lenta do que os métodos de deposição direta.

Complexidade do Equipamento

Manter um ambiente UHV a 700°C por períodos estendidos impõe altas exigências ao equipamento.

Você deve garantir que seu forno mantenha um vácuo estável nessas temperaturas, pois mesmo pequenas flutuações podem introduzir contaminantes que o calor irá incorporar na interface.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a intercalaçãode gálio bem-sucedida, você deve alinhar seus parâmetros de processamento com os requisitos físicos dos átomos.

- Se o seu foco principal é a Uniformidade: Garanta que o tratamento térmico atinja e mantenha 700°C para ativar totalmente a difusão e eliminar as gotículas superficiais.

- Se o seu foco principal é a Pureza da Amostra: a manutenção rigorosa do UHV é inegociável, pois a duração estendida aumenta a janela de oportunidade para contaminação.

Dominar este processo requer ver o calor como o motor da migração e o vácuo como o escudo da qualidade.

Tabela Resumo:

| Parâmetro | Papel na Intercalaçãodo |

|---|---|

| Temperatura (700°C) | Fornece energia cinética para quebrar gotículas superficiais e ativar a difusão. |

| Vácuo Ultra-Alto (UHV) | Previne contaminação química e reação atmosférica durante ciclos longos. |

| Longa Duração | Acomoda o ritmo lento da difusão no estado sólido para a interface do grafeno. |

| Estado Físico | Converte gotículas de gálio superficiais estáticas em átomos móveis que se intercalam. |

Eleve Sua Pesquisa em Filmes Finos com a Precisão KINTEK

A intercalaçãode gálio bem-sucedida exige um ambiente sem compromissos. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para manter a estabilidade do vácuo ultra-alto mesmo durante ciclos prolongados de alta temperatura.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para os requisitos exclusivos do seu laboratório. Esteja você aperfeiçoando interfaces de grafeno ou dopagem avançada de semicondutores, nossos fornos oferecem a uniformidade e a pureza em que sua pesquisa depende.

Pronto para otimizar seu processo de intercalaçãode? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas!

Guia Visual

Referências

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os sinais de que a zona quente de um forno a vácuo precisa ser substituída? Evite tempo de inatividade dispendioso e garanta a qualidade

- O que acontece com o grau de vácuo durante o processo de aquecimento em um forno a vácuo? Domine a Desgasificação para Processamento Térmico Superior

- Quais vantagens técnicas um forno de secagem a vácuo oferece? Otimize o Pós-processamento de Eletrodos de Filme Fino

- O que é um forno a vácuo aquecido a gás? Soluções Económicas de Processamento a Altas Temperaturas

- Quais indústrias usam comumente resfriadores de forno a vácuo? Descubra as principais aplicações na indústria aeroespacial, semicondutores e mais

- Qual é o processo de brasagem em forno? Obtenha junções de metal limpas e fortes sem fluxo

- Como um Forno de Secagem a Vácuo contribui para filmes de eletrólitos de estado sólido? Aumenta a Densidade e Pureza do Filme

- Quais são as vantagens de usar SSRs em vez de contatores para controle de aquecimento? Alcance precisão superior na destilação a vácuo