A principal vantagem técnica de um forno de secagem a vácuo reside na sua capacidade de dissociar a evaporação do calor elevado através da aplicação de pressão negativa. Isso permite a remoção rápida de umidade e solventes residuais de eletrodos de filme fino sem submetê-los às temperaturas prejudiciais exigidas por um forno padrão.

Ao diminuir o ponto de ebulição dos solventes, a secagem a vácuo permite um processamento eficiente em temperaturas reduzidas. Isso preserva a estabilidade química de materiais sensíveis como MXenes e celulose de biomassa, prevenindo a oxidação e a degradação térmica que, de outra forma, comprometeriam a condutividade e a estrutura do eletrodo.

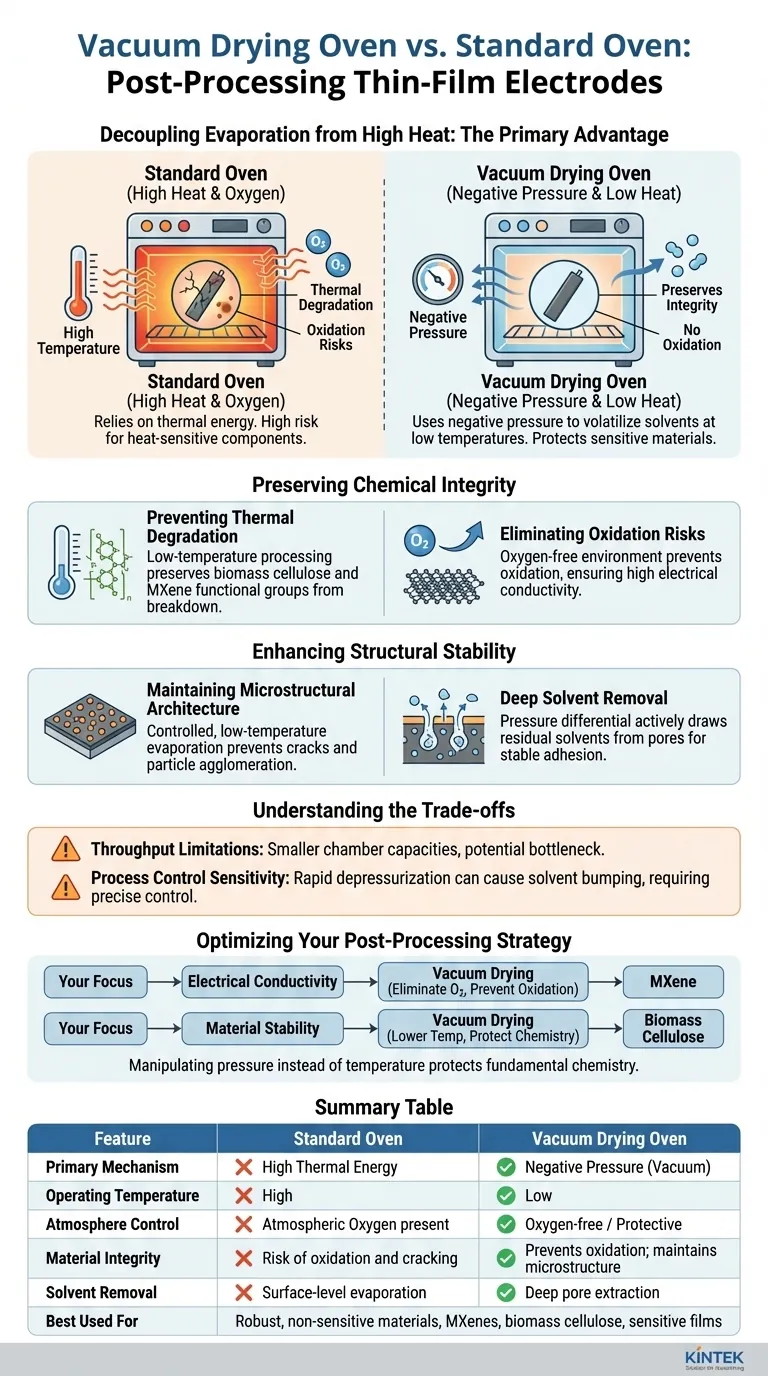

Preservando a Integridade Química

Prevenindo a Degradação Térmica

Fornos padrão dependem de energia térmica para remover solventes, o que representa um risco para componentes sensíveis ao calor.

A secagem a vácuo utiliza pressão negativa para volatilizar solventes em temperaturas significativamente mais baixas.

Isso é crucial para eletrodos que contêm celulose de biomassa ou grupos funcionais MXene específicos, pois previne a decomposição desses materiais que normalmente ocorre em ambientes de alta temperatura.

Eliminando Riscos de Oxidação

Em um forno padrão, a combinação de calor e oxigênio atmosférico acelera a oxidação.

O ambiente de vácuo remove o oxigênio da câmara de secagem, fornecendo uma atmosfera protetora para materiais reativos.

Para eletrodos à base de MXene, isso é essencial para prevenir a oxidação, garantindo que o material mantenha sua alta condutividade elétrica.

Aumentando a Estabilidade Estrutural

Mantendo a Arquitetura Microestrutural

A evaporação rápida e em alta temperatura pode induzir estresse, levando a rachaduras ou defeitos em filmes finos.

A secagem a vácuo facilita um processo de evaporação controlado e em baixa temperatura que preserva a integridade estrutural do eletrodo.

Essa abordagem previne a migração ou aglomeração de partículas ativas (como platina ou haletos metálicos), garantindo que os sítios ativos permaneçam uniformemente distribuídos.

Remoção Profunda de Solventes

Eletrodos de filme fino frequentemente retêm solventes em suas estruturas porosas.

O diferencial de pressão em um forno a vácuo retira ativamente solventes residuais (como isopropanol ou DMF) dos poros do material.

Isso garante uma secagem completa e adesão física estável de materiais ativos ao substrato, como pano de carbono, sem a necessidade de tratamento térmico agressivo.

Compreendendo as Compensações

Embora a secagem a vácuo ofereça uma preservação superior das propriedades do material, ela introduz complexidades operacionais em comparação com fornos padrão.

Limitações de Produção: Fornos a vácuo geralmente têm capacidades de câmara menores do que fornos de convecção padrão, potencialmente criando um gargalo para a fabricação de alto volume.

Sensibilidade do Controle de Processo: Se a pressão for reduzida muito rapidamente, os solventes podem ferver violentamente (ebulição). Isso pode perturbar o revestimento uniforme do filme fino ou descolar materiais do substrato, exigindo controle preciso sobre a taxa de despressurização.

Otimizando Sua Estratégia de Pós-processamento

A escolha do método de secagem correto depende muito da sensibilidade específica dos seus materiais de eletrodo.

- Se o seu foco principal é a Condutividade Elétrica: Priorize a secagem a vácuo para eliminar oxigênio e prevenir a oxidação de materiais condutores como MXene.

- Se o seu foco principal é a Estabilidade do Material: Use a secagem a vácuo para reduzir a temperatura de processamento, protegendo a celulose de biomassa e os grupos funcionais da decomposição térmica.

Ao manipular a pressão em vez da temperatura, você protege a química fundamental do seu eletrodo, garantindo que o dispositivo final funcione exatamente como projetado.

Tabela Resumo:

| Característica | Forno Padrão | Forno de Secagem a Vácuo |

|---|---|---|

| Mecanismo Principal | Alta Energia Térmica | Pressão Negativa (Vácuo) |

| Temperatura de Operação | Alta (Alto risco de degradação) | Baixa (Preserva materiais sensíveis ao calor) |

| Controle de Atmosfera | Oxigênio atmosférico presente | Livre de oxigênio / Protetora |

| Integridade do Material | Risco de oxidação e rachaduras | Previne oxidação; mantém microestrutura |

| Remoção de Solvente | Evaporação superficial | Extração profunda dos poros (diferencial de pressão) |

| Melhor Uso Para | Materiais robustos e não sensíveis | MXenes, celulose de biomassa, filmes sensíveis |

Eleve o Desempenho do Seu Eletrodo com a KINTEK

Não deixe que o calor elevado comprometa sua pesquisa. As soluções avançadas de secagem a vácuo da KINTEK são projetadas para proteger a integridade química e a arquitetura estrutural dos seus materiais mais sensíveis. Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para os requisitos exclusivos do seu laboratório.

Garanta a máxima condutividade e estabilidade para seus eletrodos de filme fino — Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno de alta temperatura perfeita!

Guia Visual

Referências

- Lina Liu, Xuecheng Chen. Multilayered MXene/Pristine Carbon/Biomass Cellulose Film Electrode with Ultrahigh Volumetric Capacitance for Symmetric Flexible Supercapacitor. DOI: 10.1002/cmtd.202500036

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Por que é necessário um forno de brasagem a alto vácuo para Kovar e aço inoxidável? Obtenha juntas superiores sem óxido

- Por que o tratamento térmico a vácuo é essencial para tubos de cobre espelhados? Garanta Força e Pureza para Aplicações de Alto Desempenho

- Como o ambiente controlado de um forno a vácuo beneficia o processamento de materiais? Melhore a pureza e o desempenho

- Como a sinterização a vácuo ajuda na purificação de materiais? Alcance Pureza e Desempenho Superiores

- Por que a oxidação é uma preocupação ao aquecer metais, e como um forno a vácuo aborda isso? Garanta Pureza e Desempenho

- Por que um forno de secagem a vácuo com temperatura constante é usado para processar SnO2@C? Preservando a Nanoestrutura para Desempenho Máximo

- Por que uma estação de sonda de alto vácuo é necessária para a análise de SnS2? Garanta caracterização elétrica pura

- Qual é a função principal de um forno de alta temperatura a vácuo na síntese de materiais termoelétricos Mg3Sb2?