Em sua essência, a oxidação é uma reação química entre a superfície de um metal e o oxigênio do ar, uma reação que o calor acelera dramaticamente. Este processo cria uma camada indesejável de óxido, ou carepa, no metal. Um forno a vácuo combate diretamente isso removendo fisicamente o ar — e, portanto, o oxigênio — da câmara de aquecimento, criando um ambiente onde a oxidação simplesmente não pode ocorrer.

O problema fundamental não é apenas o calor, mas a combinação de calor e atmosfera. Ao remover a atmosfera, um forno a vácuo vai além de simplesmente prevenir a ferrugem estética; ele garante a pureza metalúrgica e a integridade estrutural do componente final.

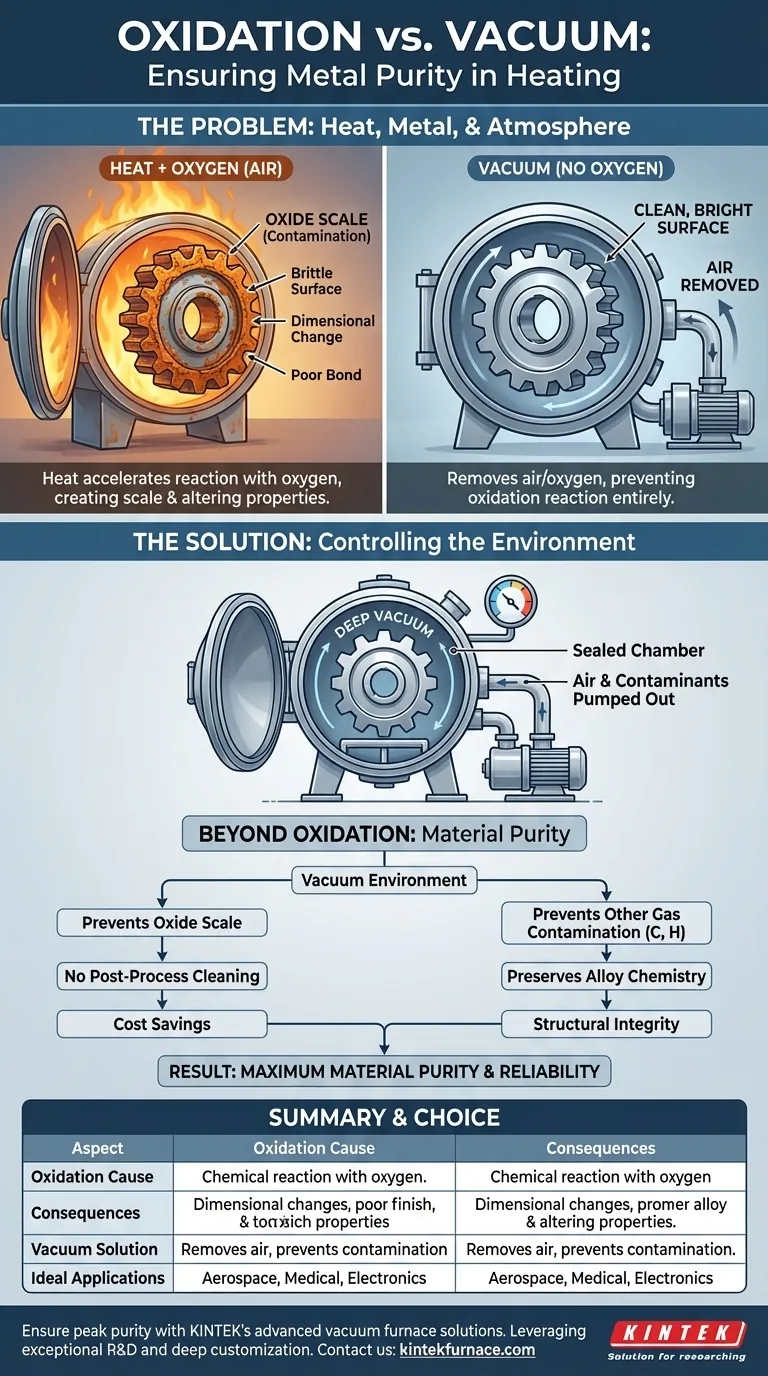

O Problema: Calor, Metal e Atmosfera

Quando você aquece uma peça de metal para processos como brasagem, recozimento ou endurecimento, você está introduzindo energia. Essa energia não afeta apenas a estrutura interna do metal; ela superalimenta sua interação com o ambiente circundante.

O que é Oxidação?

Oxidação é o processo onde átomos de metal na superfície cedem elétrons para átomos de oxigênio do ar. Isso forma um novo composto, frequentemente frágil e descolorido, conhecido como óxido metálico.

Em temperaturas ambientes, este processo é muito lento para a maioria dos metais, como a ferrugem gradual do ferro.

Por que o Calor Acelera a Oxidação

O calor atua como um catalisador para esta reação química. Ele fornece a "energia de ativação" necessária que permite que os átomos de metal e oxigênio se combinem muito mais rapidamente e agressivamente.

Quanto maior a temperatura, mais rápida a oxidação, levando à formação de uma camada espessa e escamosa de carepa na superfície do componente.

As Consequências da Oxidação Descontrolada

Essa camada de óxido é mais do que uma questão estética. Ela pode levar a uma série de problemas, incluindo mudanças dimensionais, mau acabamento superficial e uma capacidade comprometida de brasagem ou soldagem.

Criticamente, ela altera as propriedades do material da superfície, potencialmente impactando a dureza, a vida útil à fadiga e o desempenho e a confiabilidade gerais do componente. Introduz contaminação no que deveria ser um material puro.

A Solução: Controlando o Ambiente

Uma vez que a reação requer tanto calor quanto oxigênio, a solução mais eficaz é remover um dos reagentes. Um forno a vácuo é projetado para remover o oxigênio.

Como um Forno a Vácuo Funciona

Um forno a vácuo é um recipiente selado e robusto conectado a uma série de bombas. Antes do início do ciclo de aquecimento, essas bombas removem o ar da câmara, reduzindo a pressão interna a um quase vácuo.

Ao bombear o ar, o forno remove o oxigênio, nitrogênio, vapor de água e outros gases que poderiam reagir com o metal quente.

Além de Prevenir a Oxidação

O benefício principal é a prevenção da oxidação, resultando em peças limpas e brilhantes diretamente do forno. Isso frequentemente elimina a necessidade de limpeza, retificação ou usinagem pós-processo para remover a carepa.

No entanto, um ambiente de vácuo também previne a contaminação por outros gases atmosféricos, como carbono ou hidrogênio, que podem difundir-se no metal em altas temperaturas e alterar a química de sua liga.

O Resultado: Pureza do Material

Ao processar peças em vácuo, você garante que o produto final tenha a mais alta pureza de material possível. A superfície é impecável, e a composição da liga base permanece inalterada.

Este nível de controle é essencial para aplicações de alto desempenho em indústrias como aeroespacial, médica e eletrônica, onde até mesmo uma pequena contaminação superficial pode levar a falhas catastróficas.

Compreendendo as Trocas

Embora poderoso, um forno a vácuo não é a solução padrão para todas as aplicações de aquecimento. É uma ferramenta especializada com considerações específicas.

Tempo de Processo e Custo

Alcançar um vácuo profundo leva tempo, o que pode tornar os tempos de ciclo mais longos em comparação com um forno de atmosfera convencional. O equipamento em si também é mais complexo e acarreta um investimento inicial e custo de manutenção mais elevados.

Limitações de Materiais

Certos materiais não são adequados para processamento a vácuo. Metais com altas pressões de vapor, como zinco, magnésio ou cádmio, podem começar a "ferver" ou desgaseificar em vácuo em altas temperaturas, vaporizando da superfície da peça.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de aquecimento correto depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é moldagem simples ou recozimento onde o acabamento superficial não é crítico: Um forno de atmosfera padrão é frequentemente mais econômico e rápido.

- Se o seu foco principal é alcançar um acabamento superficial brilhante, limpo e sem carepa: Um forno a vácuo é a escolha ideal, frequentemente economizando dinheiro ao eliminar operações de limpeza secundárias.

- Se o seu foco principal é garantir a máxima pureza do material para componentes de missão crítica: Um forno a vácuo é o único método que garante proteção contra todos os contaminantes atmosféricos.

Em última análise, dominar o tratamento térmico é sobre controlar precisamente o ambiente para alcançar as propriedades exatas do material que sua aplicação exige.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Causa da Oxidação | Reação química com oxigênio, acelerada pelo calor, formando camadas de óxido quebradiças. |

| Consequências | Alterações dimensionais, mau acabamento superficial, contaminação e propriedades do material comprometidas. |

| Solução a Vácuo | Remove ar/oxigênio, previne oxidação e outras contaminações, garante peças limpas e brilhantes. |

| Aplicações Ideais | Aeroespacial, médica, eletrônica, onde alta pureza e confiabilidade são críticas. |

Garanta que seus materiais alcancem o máximo de pureza e desempenho com as soluções avançadas de forno a vácuo da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, apoiados por forte personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos e resultados!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio