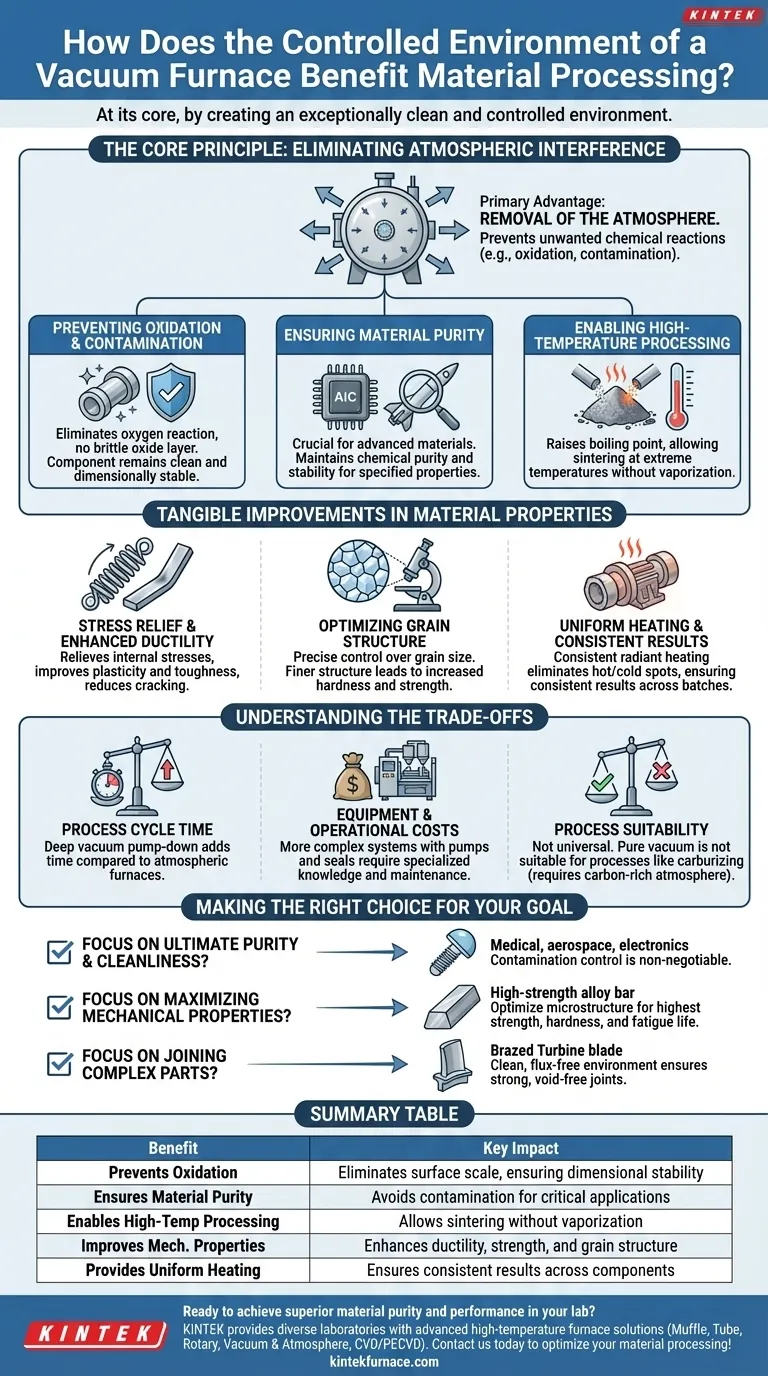

No seu cerne, um forno a vácuo beneficia o processamento de materiais ao criar um ambiente excecionalmente limpo e controlado. Ao remover gases atmosféricos como oxigénio e nitrogénio, ele previne fundamentalmente reações químicas indesejadas, como oxidação e contaminação, permitindo um tratamento térmico que preserva ou melhora as propriedades intrínsecas do material.

A principal vantagem de um forno a vácuo não é apenas a aplicação de calor, mas a remoção da atmosfera. Esta única ação elimina a causa raiz da maioria dos defeitos relacionados ao calor, garantindo que o material final seja definido pela sua composição e estrutura pretendidas, e não por reações químicas indesejadas.

O Princípio Fundamental: Eliminar a Interferência Atmosférica

A característica definidora de um forno a vácuo é a sua capacidade de criar uma atmosfera "negativa". Ao bombear gases reativos, ele fornece um ambiente estável onde o calor pode fazer o seu trabalho sem causar efeitos colaterais indesejados.

Prevenção de Oxidação e Contaminação

O benefício mais imediato da remoção do ar é a prevenção da oxidação. Quando aquecidos, a maioria dos metais reage facilmente com o oxigénio, formando uma camada de óxido frágil e indesejável (carepa) na superfície.

Um ambiente a vácuo elimina esse risco completamente. Isso garante que o componente permaneça limpo, dimensionalmente estável e livre de impurezas superficiais que podem comprometer o seu desempenho.

Garantia da Pureza do Material

Para materiais avançados usados em aplicações aeroespaciais, médicas e eletrónicas, mesmo vestígios de contaminação podem ser catastróficos. Um forno a vácuo garante que nenhum elemento estranho da atmosfera seja introduzido durante o ciclo de aquecimento.

Isso mantém a pureza química e a estabilidade do material, o que é crítico para alcançar as suas propriedades elétricas, mecânicas ou químicas especificadas.

Permitindo o Processamento em Altas Temperaturas

Certos processos requerem temperaturas tão altas que os materiais vaporizariam à pressão atmosférica normal. Ao diminuir a pressão, o vácuo aumenta o ponto de ebulição desses elementos.

Isso permite que processos como a sinterização ocorram em temperaturas extremas. Os materiais podem ser aquecidos até começarem a densificar e fundir-se sem se transformarem em gás, o que é essencial para criar peças fortes e densas a partir de pós metálicos ou cerâmicos.

Melhorias Tangíveis nas Propriedades do Material

A eliminação da interferência atmosférica traduz-se diretamente em características superiores e mais consistentes do material. O ambiente controlado permite uma manipulação precisa da estrutura interna de um material.

Alívio de Tensão e Ductilidade Aprimorada

O recozimento a vácuo é altamente eficaz no alívio de tensões internas acumuladas durante processos de fabricação como usinagem ou conformação.

Este ciclo controlado de aquecimento e arrefecimento, livre do risco de oxidação, melhora a plasticidade (ductilidade) e a tenacidade do material, tornando-o menos propenso a fissuras sob carga.

Otimização da Estrutura de Grãos

O tratamento térmico a vácuo permite um controlo preciso sobre a estrutura cristalina ou de grãos do material. Este processo pode ser usado para refinar o tamanho dos grãos, o que impacta diretamente as propriedades mecânicas.

Para muitas ligas, uma estrutura de grãos mais fina leva ao aumento da dureza e da resistência, tornando o tratamento a vácuo essencial para aplicações de alto desempenho e alta resistência.

Aquecimento Uniforme e Resultados Consistentes

Fornos a vácuo modernos proporcionam uma uniformidade de temperatura excecional. A ausência de correntes de ar permite um aquecimento radiante altamente consistente, garantindo que a peça inteira – independentemente da sua geometria – atinja a temperatura-alvo ao mesmo tempo.

Esta uniformidade elimina pontos quentes e frios, garantindo resultados consistentes em todo o componente e de um lote para o outro.

Compreendendo as Desvantagens

Embora potente, um forno a vácuo não é uma solução universal. Os seus benefícios vêm com considerações práticas.

Tempo de Ciclo do Processo

Alcançar um vácuo profundo requer uma fase de "bombeamento", o que adiciona tempo ao ciclo geral do processo em comparação com um forno atmosférico. O tempo necessário depende do tamanho do forno e do nível de vácuo desejado.

Custos de Equipamento e Operacionais

Os fornos a vácuo são mais complexos e caros para comprar e manter do que os seus equivalentes atmosféricos. As bombas de vácuo, selos e sistemas de controlo requerem conhecimento especializado e manutenção regular.

Adequação do Processo

Nem todos os tratamentos térmicos beneficiam de um vácuo puro. Alguns processos, como a cementação, requerem uma atmosfera específica, rica em carbono, para difundir carbono na superfície do aço. Embora muitos fornos a vácuo possam realizar isso reabastecendo com um gás controlado, um vácuo puro seria contraproducente.

Tomando a Decisão Certa para o Seu Objetivo

A decisão de usar um forno a vácuo deve ser impulsionada pela qualidade e desempenho exigidos do componente final.

- Se o seu foco principal é a máxima pureza e limpeza: Para implantes médicos, componentes aeroespaciais ou eletrónicos sensíveis, o controlo da contaminação de um forno a vácuo é inegociável.

- Se o seu foco principal é maximizar as propriedades mecânicas: Para alcançar os mais altos níveis de resistência, dureza e vida útil à fadiga em ligas avançadas, o tratamento a vácuo oferece o controlo necessário para otimizar a microestrutura do material.

- Se o seu foco principal é unir peças complexas: Para brasagem de alta resistência, o ambiente limpo e sem fluxo do vácuo garante uma junta forte e livre de vazios que é impossível de alcançar em ar aberto.

Em última análise, escolher um forno a vácuo é um investimento para alcançar um controlo incomparável sobre a integridade final do seu material.

Tabela Resumo:

| Benefício | Impacto Principal |

|---|---|

| Previne a Oxidação | Elimina a carepa superficial, garantindo estabilidade dimensional |

| Garante a Pureza do Material | Evita a contaminação para aplicações críticas |

| Permite o Processamento em Altas Temperaturas | Permite a sinterização sem vaporização |

| Melhora as Propriedades Mecânicas | Aprimora a ductilidade, resistência e estrutura de grãos |

| Proporciona Aquecimento Uniforme | Garante resultados consistentes entre componentes |

Pronto para alcançar pureza e desempenho superiores do material no seu laboratório? Aproveitando uma excecional R&D e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Contacte-nos hoje para discutir como os nossos fornos a vácuo podem otimizar o processamento do seu material e fornecer resultados inigualáveis!

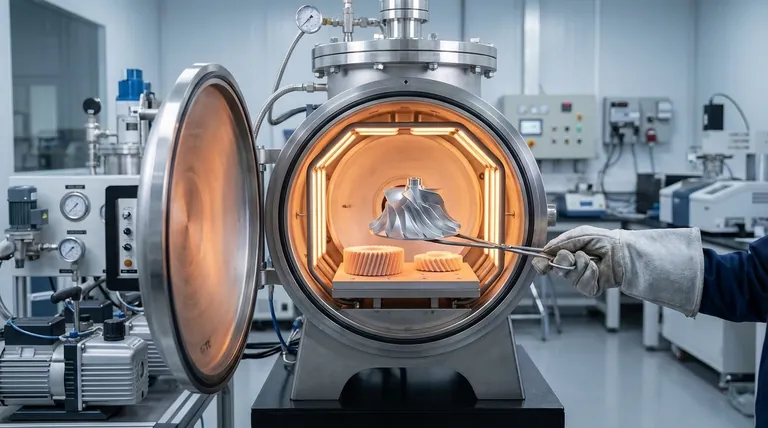

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais