Em resumo, a sinterização a vácuo purifica os materiais através de duas ações principais. Ao operar sob pressão extremamente baixa, ela permite que impurezas voláteis como chumbo, zinco e magnésio evaporem do material base. Simultaneamente, a ausência de ar impede a formação de novas impurezas, como óxidos e nitretos, que de outra forma comprometeriam a integridade e o desempenho do material.

O poder da sinterização a vácuo reside não em adicionar um agente purificador, mas em criar um ambiente controlado. Este ambiente remove ativamente elementos indesejados e previne a contaminação, resultando num produto final fundamentalmente mais limpo, mais forte e com desempenho superior.

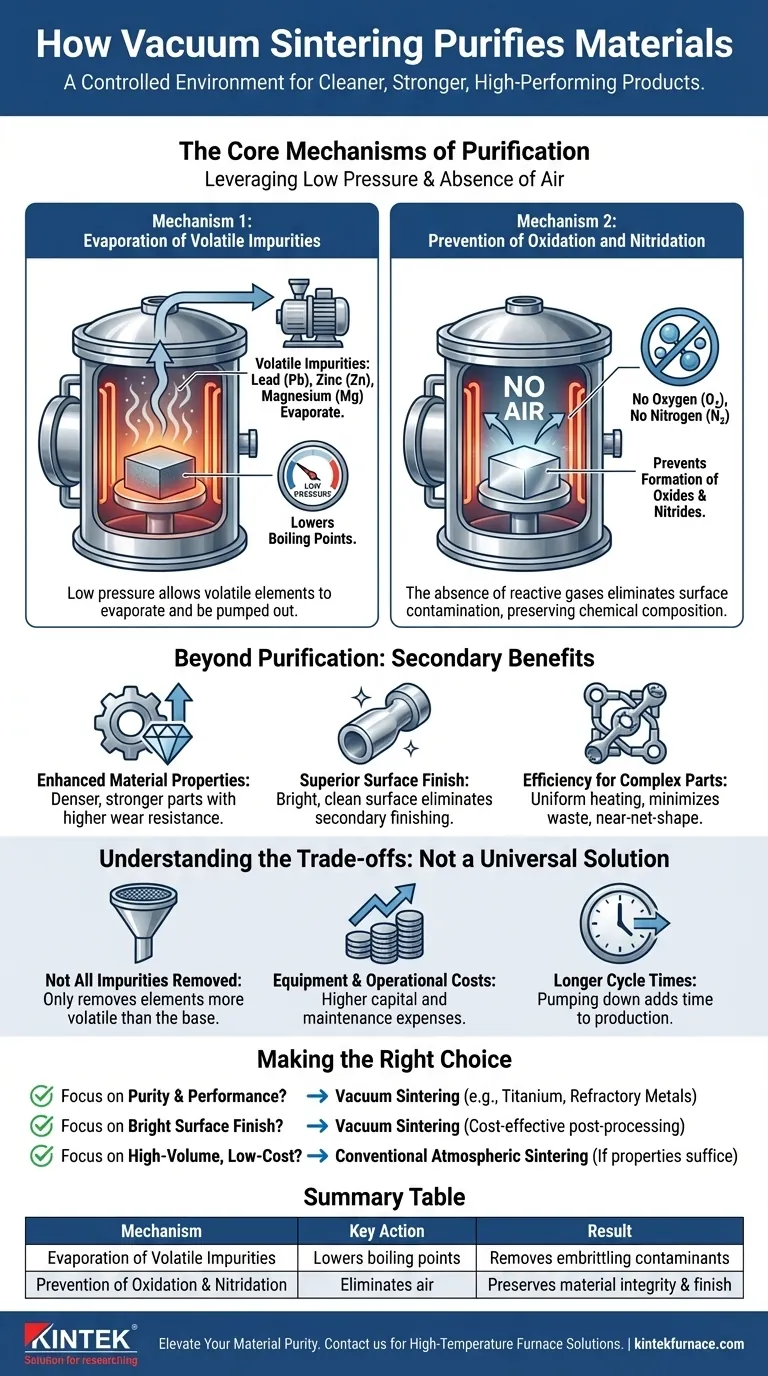

Os Mecanismos Centrais de Purificação

Para entender o valor da sinterização a vácuo, você deve primeiro compreender a física em ação. O processo aproveita o ambiente de vácuo de duas maneiras distintas para atingir um material mais puro.

Mecanismo 1: Evaporação de Impurezas Voláteis

Sob pressão atmosférica normal, cada material tem um ponto de ebulição específico. Um princípio chave da física do vácuo é que a redução da pressão também reduz o ponto de ebulição de um material.

A sinterização a vácuo explora isso criando um ambiente onde impurezas com alta volatilidade (tendência a evaporar) são encorajadas a transformar-se em gás a temperaturas bem abaixo do ponto de fusão do material principal.

Elementos como chumbo (Pb), zinco (Zn) e magnésio (Mg) são contaminantes comuns que são altamente voláteis. O vácuo efetivamente "suga" essas impurezas evaporadas para fora do forno, removendo-as fisicamente da peça final.

Mecanismo 2: Prevenção de Oxidação e Nitretação

Muitos metais e ligas de alto desempenho são altamente reativos com os gases presentes no ar, especialmente oxigénio e nitrogénio.

Quando aquecidos num forno convencional, esses materiais formarão prontamente óxidos e nitretos nas suas superfícies. Estes compostos são impurezas que criam uma camada quebradiça e fraca, degradam as propriedades mecânicas e resultam num acabamento superficial opaco.

Ao remover o ar, um forno a vácuo elimina os reagentes. Isto previne a oxidação e a nitretação antes que ocorram, preservando a composição química inerente do material e garantindo uma superfície brilhante e limpa.

Além da Purificação: Os Benefícios Secundários

O efeito de purificação da sinterização a vácuo leva diretamente a várias melhorias críticas no componente final, o que muitas vezes justifica o investimento na tecnologia.

Propriedades Materiais Aprimoradas

Ao remover impurezas que causam fragilidade e prevenir a formação de óxidos, a sinterização a vácuo produz peças mais densas, mais fortes e com maior resistência ao desgaste. Isto é essencial para componentes usados em aplicações exigentes.

Acabamento Superficial Superior

Como não ocorre oxidação superficial, as peças saem de um forno a vácuo com um acabamento brilhante, liso e muitas vezes com aspeto metálico. Isto pode eliminar a necessidade de operações secundárias de limpeza ou acabamento, reduzindo etapas do processo e custos.

Eficiência para Peças Complexas

Para componentes pequenos ou de forma intrincada feitos de pó metálico, a sinterização a vácuo garante aquecimento uniforme e densificação consistente. Isto minimiza o desperdício de material e produz peças de forma próxima à final (near-net-shape), reduzindo a necessidade de maquinação pós-sinterização dispendiosa.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização a vácuo não é uma solução universal. Uma avaliação objetiva requer a compreensão das suas limitações.

Nem Todas as Impurezas São Removidas

Este processo só é eficaz para remover impurezas que são mais voláteis que o material base. Elementos com pressão de vapor muito baixa (ou seja, um ponto de ebulição muito alto) não evaporarão e permanecerão no material.

Custos de Equipamento e Operacionais

Fornos a vácuo são mais complexos e têm um custo de capital mais elevado do que fornos atmosféricos padrão. Eles também exigem sistemas de controlo e manutenção mais sofisticados, levando a despesas operacionais mais altas.

Ciclos de Tempo Mais Longos

O processo de evacuar o forno para atingir o nível de vácuo necessário adiciona tempo ao ciclo de produção geral. Para peças de alto volume e baixa margem, esta pode ser uma desvantagem significativa em comparação com processos atmosféricos mais rápidos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de sinterização correto depende inteiramente dos requisitos específicos do seu projeto em termos de pureza, desempenho e custo.

- Se o seu foco principal é a máxima pureza e desempenho: A sinterização a vácuo é a escolha superior, especialmente para materiais reativos como titânio, metais refratários ou aços inoxidáveis de alto desempenho.

- Se o seu foco principal é produzir peças com um acabamento superficial brilhante e limpo: O benefício de prevenção de oxidação torna a sinterização a vácuo altamente eficaz, potencialmente economizando custos em pós-processamento.

- Se o seu foco principal é a produção de alto volume e baixo custo de materiais não reativos: Um processo de sinterização atmosférica convencional pode ser uma solução mais econômica se as propriedades do material que ele produz forem suficientes para sua aplicação.

Em última análise, escolher a sinterização a vácuo é uma decisão estratégica para investir num processo controlado para um material final não contaminado e superior.

Tabela de Resumo:

| Mecanismo | Ação Chave | Resultado |

|---|---|---|

| Evaporação de Impurezas Voláteis | Reduz pontos de ebulição para remover elementos como chumbo, zinco e magnésio | Remove contaminantes que causam fragilidade |

| Prevenção de Oxidação e Nitretação | Elimina o ar para interromper a formação de óxidos e nitretos | Preserva a integridade do material e o acabamento superficial |

Pronto para elevar a pureza e o desempenho do seu material? Aproveitando P&D excecional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Contate-nos hoje para discutir como nossas soluções de sinterização a vácuo podem aprimorar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura