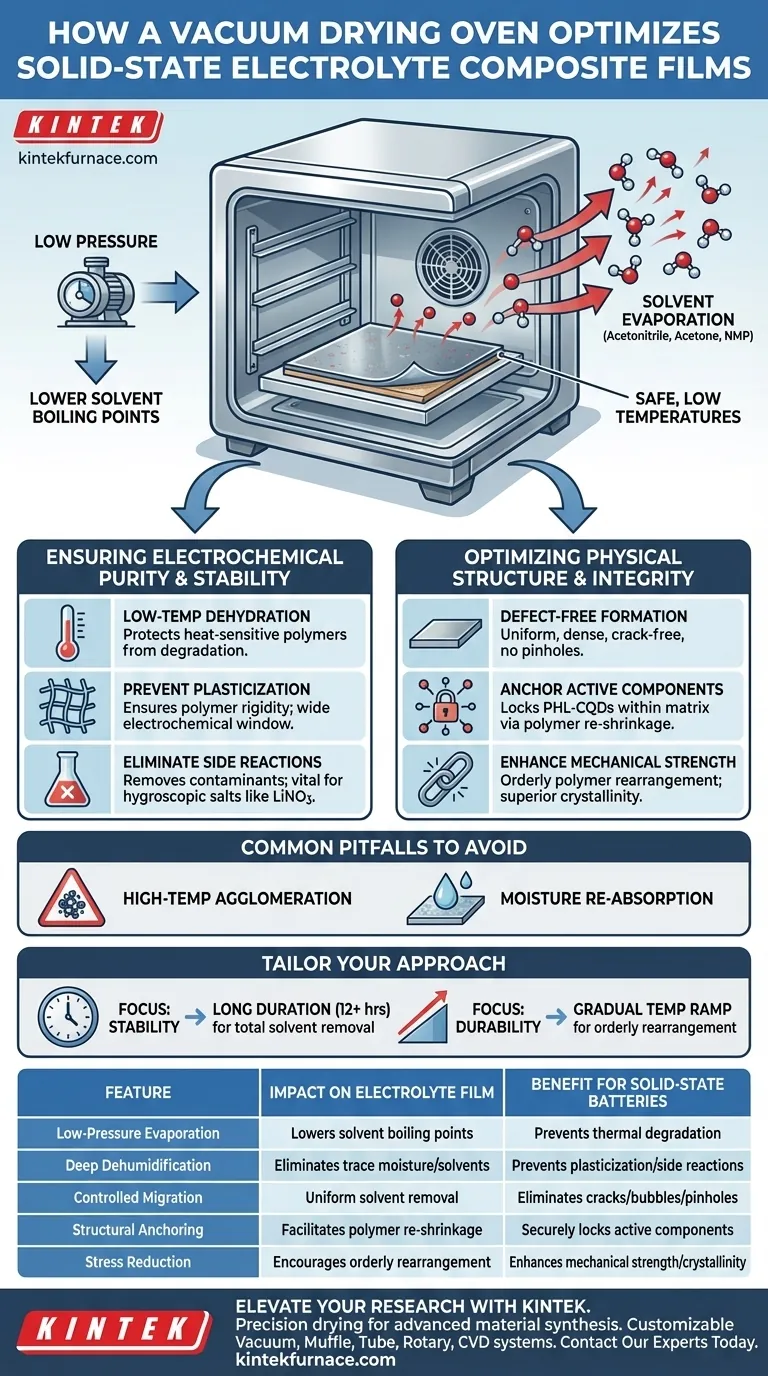

Um Forno de Secagem a Vácuo é a ferramenta crítica para solidificar filmes compósitos, utilizando baixa pressão para reduzir significativamente os pontos de ebulição dos solventes. Isso facilita a remoção completa de solventes orgânicos residuais — como acetonitrila ou acetona — em temperaturas baixas e seguras, garantindo que o filme forme uma estrutura densa e sem defeitos, sem danos térmicos.

Ponto Central O processo de secagem a vácuo faz mais do que apenas secar; ele engenha ativamente a microestrutura do filme. Ao permitir a desidratação em baixa temperatura, evita a formação de vazios e rachaduras, ao mesmo tempo que garante a pureza química necessária para manter uma ampla janela eletroquímica e condutividade iônica estável.

Garantindo Pureza Eletroquímica e Estabilidade

O Mecanismo de Desidratação a Baixa Temperatura

Ao operar em vácuo, o forno reduz a pressão ambiente, o que diminui o ponto de ebulição de solventes como água, NMP e acetonitrila. Isso permite que esses solventes evaporem rapidamente em temperaturas muito mais baixas do que seria necessário sob condições atmosféricas. Isso protege os componentes poliméricos sensíveis ao calor da degradação durante a fase de secagem.

Prevenindo a Plasticização Induzida por Solvente

A remoção completa de solventes vestigiais é essencial para prevenir a "plasticização" da matriz polimérica. Se os solventes permanecerem, eles amolecem o polímero, o que pode estreitar perigosamente a janela eletroquímica. A secagem a vácuo garante que o polímero permaneça rígido e quimicamente estável, garantindo dados experimentais reproduzíveis.

Eliminando Reações Secundárias

Solventes orgânicos residuais não são meras impurezas; são contaminantes ativos que podem desencadear reações secundárias indesejadas durante a operação da bateria. Ao alcançar desumidificação profunda e remoção de solventes, o forno a vácuo elimina essas variáveis. Isso é particularmente vital para filmes que contêm sais higroscópicos como Nitrato de Lítio (LiNO3), que devem ser estritamente isolados da umidade.

Otimizando a Estrutura Física e a Integridade

Formação de Filme sem Defeitos

A secagem à pressão atmosférica frequentemente causa a ebulição violenta ou a evaporação irregular dos solventes, levando a rachaduras superficiais, bolhas ou poros. O ambiente de vácuo promove uma migração controlada de solventes do interior para a superfície do filme. Isso resulta em um filme compósito uniforme, plano e estruturalmente denso.

Ancorando Componentes Ativos

O processo de secagem a vácuo impulsiona o reencolhimento de redes poliméricas inchadas à medida que o solvente sai. Essa contração física desempenha um papel funcional: ela ancora firmemente os componentes internos, como os pontos quânticos de carbono à base de floroglucinol (PHL-CQDs), dentro da matriz. Esse efeito de "travamento" impede que os materiais ativos sejam lixiviados durante o ciclo de vida da bateria.

Aumentando a Resistência Mecânica

Além da simples secagem, o ambiente controlado de calor e vácuo facilita o rearranjo ordenado das cadeias poliméricas. Esse alinhamento reduz o estresse interno no material. O resultado é um filme com cristalinidade e resistência mecânica superiores, tornando-o mais durável sob estresse operacional.

Armadilhas Comuns a Evitar

Risco de Aglomeração em Altas Temperaturas

Embora o vácuo permita temperaturas mais baixas, a aplicação de calor excessivo ainda pode danificar componentes sensíveis. Para filmes contendo nanopartículas metálicas, é necessário um controle rigoroso da temperatura para evitar a aglomeração ou oxidação superficial, o que reduziria a área superficial ativa eletroquímica efetiva.

Reabsorção de Umidade

Os benefícios da secagem a vácuo são imediatamente perdidos se a amostra for exposta ao ar após o processamento. Como os eletrólitos poliméricos sólidos são frequentemente higroscópicos, quebrar o vácuo sem um protocolo de transferência adequado pode levar à absorção imediata de água. Isso degrada a integridade mecânica do filme e compromete os testes subsequentes de espectroscopia de impedância.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de secagem a vácuo, adapte sua abordagem às suas métricas de desempenho específicas:

- Se o seu foco principal é Estabilidade Eletroquímica: Priorize longas durações de secagem (por exemplo, mais de 12 horas) para garantir a remoção total de solventes como acetonitrila, prevenindo plasticização e reações secundárias.

- Se o seu foco principal é Durabilidade Estrutural: Concentre-se em um aumento gradual da temperatura dentro do vácuo para promover o rearranjo ordenado das cadeias poliméricas e a ancoragem segura dos materiais de enchimento.

Em última análise, o forno de secagem a vácuo não é apenas um dispositivo de secagem, mas uma ferramenta de síntese estrutural que define a densidade, pureza e longevidade do seu eletrólito de estado sólido.

Tabela Resumo:

| Característica | Impacto na Formação do Filme de Eletrólito | Benefício para Baterias de Estado Sólido |

|---|---|---|

| Evaporação a Baixa Pressão | Reduz os pontos de ebulição dos solventes (Acetonitrila, NMP) | Previne a degradação térmica de polímeros sensíveis |

| Desumidificação Profunda | Elimina umidade vestigial e solventes residuais | Previne plasticização e reações secundárias indesejadas |

| Migração Controlada | Promove a remoção uniforme de solventes do interior para a superfície | Elimina rachaduras, bolhas e poros superficiais |

| Ancoragem Estrutural | Facilita o reencolhimento da rede polimérica | Ancora firmemente componentes ativos (por exemplo, PHL-CQDs) |

| Redução de Estresse | Incentiva o rearranjo ordenado das cadeias poliméricas | Aumenta a resistência mecânica e a cristalinidade |

Eleve Sua Pesquisa em Baterias de Estado Sólido com a KINTEK

A precisão na etapa de secagem é a diferença entre uma célula falha e uma descoberta. A KINTEK fornece sistemas de vácuo de alto desempenho projetados especificamente para as rigorosas demandas da síntese de materiais avançados.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece Fornos de Secagem a Vácuo, Mufla, Tubo, Rotativos e sistemas CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você busca uma janela eletroquímica mais ampla ou durabilidade mecânica superior, nossos equipamentos garantem que seus filmes compósitos sejam densos, puros e sem defeitos.

Pronto para otimizar a síntese do seu eletrólito? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Jian Ouyang, Zenglin Wang. Tungsten Carbide/Tungsten Oxide Catalysts for Efficient Electrocatalytic Hydrogen Evolution. DOI: 10.3390/molecules30010084

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Quais são os benefícios da tecnologia a vácuo em um forno de sinterização? Alcance Qualidade de Material Superior e Controle

- Por que um forno a vácuo é necessário para a fabricação de MSC? Garanta a secagem de micro-supercapacitores de alto desempenho

- Como o ambiente de vácuo afeta a porosidade gasosa em fundidos? Elimine Defeitos para Peças Mais Fortes

- Qual é o propósito de usar um forno de secagem a vácuo para bolos de filtro compósitos? Garanta resultados de prensagem a quente sem defeitos.

- Como um forno a vácuo auxilia na infiltração de precursores de CsPbCl3 em MSN? Otimize sua Nano-Infiltração

- Quais tipos de fornos de brasagem a vácuo estão disponíveis? Escolha o Design Certo para Seus Materiais

- Como opera um forno a vácuo de duas câmaras durante um ciclo típico? Aumente a Eficiência e a Pureza no Tratamento Térmico