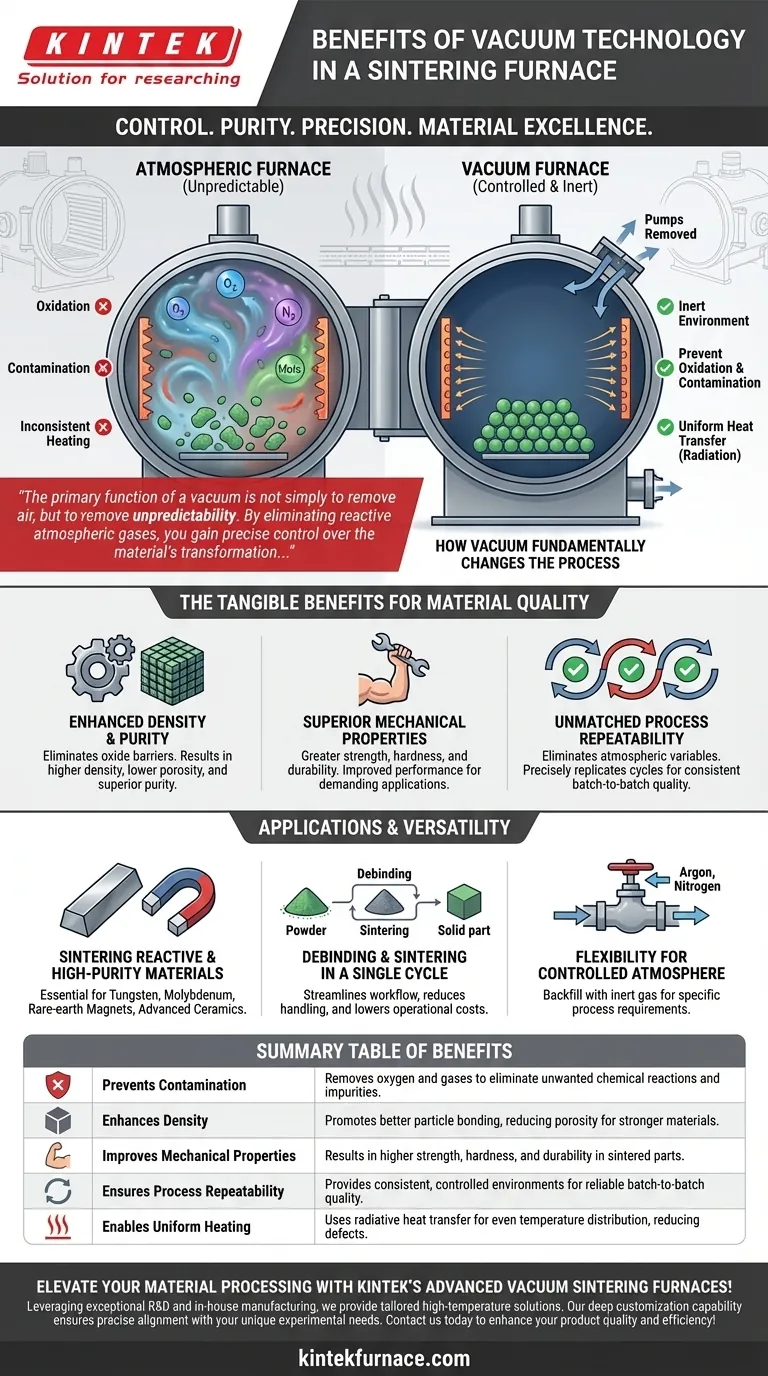

Em sua essência, a tecnologia a vácuo em um forno de sinterização cria um ambiente inerte altamente controlado. Ao remover gases atmosféricos como oxigênio e nitrogênio, ela previne reações químicas indesejadas, elimina a contaminação e permite um aquecimento mais uniforme, resultando em um produto final com densidade, pureza e propriedades mecânicas superiores.

A função primária de um vácuo não é simplesmente remover o ar, mas sim remover a imprevisibilidade. Ao eliminar gases atmosféricos reativos, você ganha controle preciso sobre a transformação do material, garantindo que o processo seja repetível e que o produto final atenda a especificações rigorosas.

Como o Vácuo Muda Fundamentalmente o Processo de Sinterização

A sinterização usa calor e pressão para unir partículas em uma massa sólida. O ambiente em que isso ocorre é tão crítico quanto a própria temperatura. Um vácuo fornece o nível máximo de controle ambiental.

Passo 1: Criação do Ambiente Inerte

O processo começa colocando o material, ou "peça verde", dentro da câmara do forno. Bombas potentes, então, evacuam a câmara, removendo os gases atmosféricos. Esse estado de vácuo é a base para todos os benefícios subsequentes.

Passo 2: Prevenção de Oxidação e Contaminação

O oxigênio é altamente reativo em temperaturas de sinterização. Ele forma facilmente óxidos na superfície das partículas do material, o que pode inibir a ligação adequada, levando a um produto final mais fraco e poroso.

Ao remover a atmosfera, um forno a vácuo elimina o oxigênio, o nitrogênio e o vapor de água que causam essas reações indesejadas e contaminam o material.

Passo 3: Possibilitando a Transferência Uniforme de Calor

No vácuo, o calor é transferido principalmente por radiação dos elementos de aquecimento para a peça de trabalho. Este aquecimento radiativo é mais uniforme do que o por convecção, que pode ser inconsistente em um forno preenchido com gás.

Essa uniformidade garante que toda a peça atinja a temperatura alvo de forma consistente, reduzindo tensões internas e o risco de empenamento ou rachaduras.

Os Benefícios Tangíveis para a Qualidade do Material

Esse nível de controle se traduz diretamente em melhorias mensuráveis no produto final. Os benefícios não são teóricos; eles são vistos nas propriedades físicas e mecânicas do material sinterizado.

Densidade e Pureza Aprimoradas

Sem camadas de óxido atuando como barreiras, as partículas do material podem se ligar de forma mais eficaz. Isso resulta em um produto final com maior densidade e porosidade significativamente menor. Para materiais onde a pureza é fundamental, como metais refratários, esta é uma vantagem inegociável.

Propriedades Mecânicas Superiores

Maior densidade e pureza levam diretamente a características mecânicas aprimoradas. Peças sinterizadas a vácuo exibem consistentemente maior resistência, dureza e durabilidade em comparação com aquelas processadas em um forno atmosférico.

Repetibilidade de Processo Incomparável

As condições atmosféricas podem flutuar, introduzindo uma variável que afeta os resultados do processo. Um vácuo elimina essa variável completamente. Cada ciclo de sinterização pode ser replicado com precisão, garantindo qualidade consistente de lote para lote, o que é crucial para a produção industrial e aplicações médicas como restaurações dentárias.

Entendendo as Aplicações e Versatilidade

A capacidade de criar um ambiente puro torna a sinterização a vácuo a escolha ideal para materiais exigentes, mas a tecnologia também é surpreendentemente versátil.

Sinterização de Materiais Reativos e de Alta Pureza

Fornos a vácuo são essenciais para processar materiais que são altamente reativos com oxigênio. Isso inclui metais refratários como tungstênio e molibdênio, carbonetos cimentados, ímãs de terras raras (samário cobalto) e vários materiais cerâmicos avançados.

Desaglomeramento e Sinterização em Um Único Ciclo

Fornos a vácuo modernos podem frequentemente realizar tanto a etapa de desaglomeração (remoção de ligantes poliméricos) quanto a etapa final de sinterização em um único processo contínuo. Isso simplifica o fluxo de trabalho, reduz o manuseio e diminui os custos operacionais.

Flexibilidade para Sinterização em Atmosfera Controlada

Uma vantagem fundamental é que um forno a vácuo também pode funcionar como um forno de atmosfera controlada. Após evacuar a câmara para remover contaminantes, ela pode ser reabastecida com um gás inerte específico e de alta pureza, como Argônio ou Nitrogênio. Isso oferece a máxima flexibilidade para processos que exigem uma pressão parcial ou ambiente gasoso específico.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente do seu material e objetivo final.

- Se seu foco principal é pureza e desempenho máximos: Para metais reativos, cerâmicas avançadas ou componentes de grau médico, um forno de alto vácuo é a única maneira de alcançar as propriedades de material necessárias.

- Se seu foco principal é consistência de processo e redução de defeitos: Para aplicações como fabricação de ferramentas ou restaurações dentárias, a repetibilidade da sinterização a vácuo minimiza rejeições caras e garante resultados confiáveis.

- Se seu foco principal é pesquisa ou produção versátil: Um forno com capacidades de alto vácuo e atmosfera controlada oferece a maior flexibilidade para lidar com uma ampla gama de materiais e requisitos de processo.

Em última análise, a adoção da tecnologia a vácuo é uma decisão de priorizar o controle e a precisão no processamento de materiais.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Contaminação | Remove oxigênio e gases para eliminar reações químicas indesejadas e impurezas. |

| Aumenta a Densidade | Promove uma melhor ligação das partículas, reduzindo a porosidade para materiais mais fortes. |

| Melhora as Propriedades Mecânicas | Resulta em maior resistência, dureza e durabilidade nas peças sinterizadas. |

| Garante a Repetibilidade do Processo | Fornece ambientes consistentes e controlados para qualidade confiável de lote para lote. |

| Possibilita Aquecimento Uniforme | Usa transferência de calor por radiação para distribuição uniforme de temperatura, reduzindo defeitos. |

Eleve seu processamento de materiais com os fornos de sinterização a vácuo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja trabalhando com metais reativos, cerâmicas ou componentes médicos. Entre em contato conosco hoje para discutir como nossa tecnologia pode aprimorar a qualidade e a eficiência do seu produto!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho