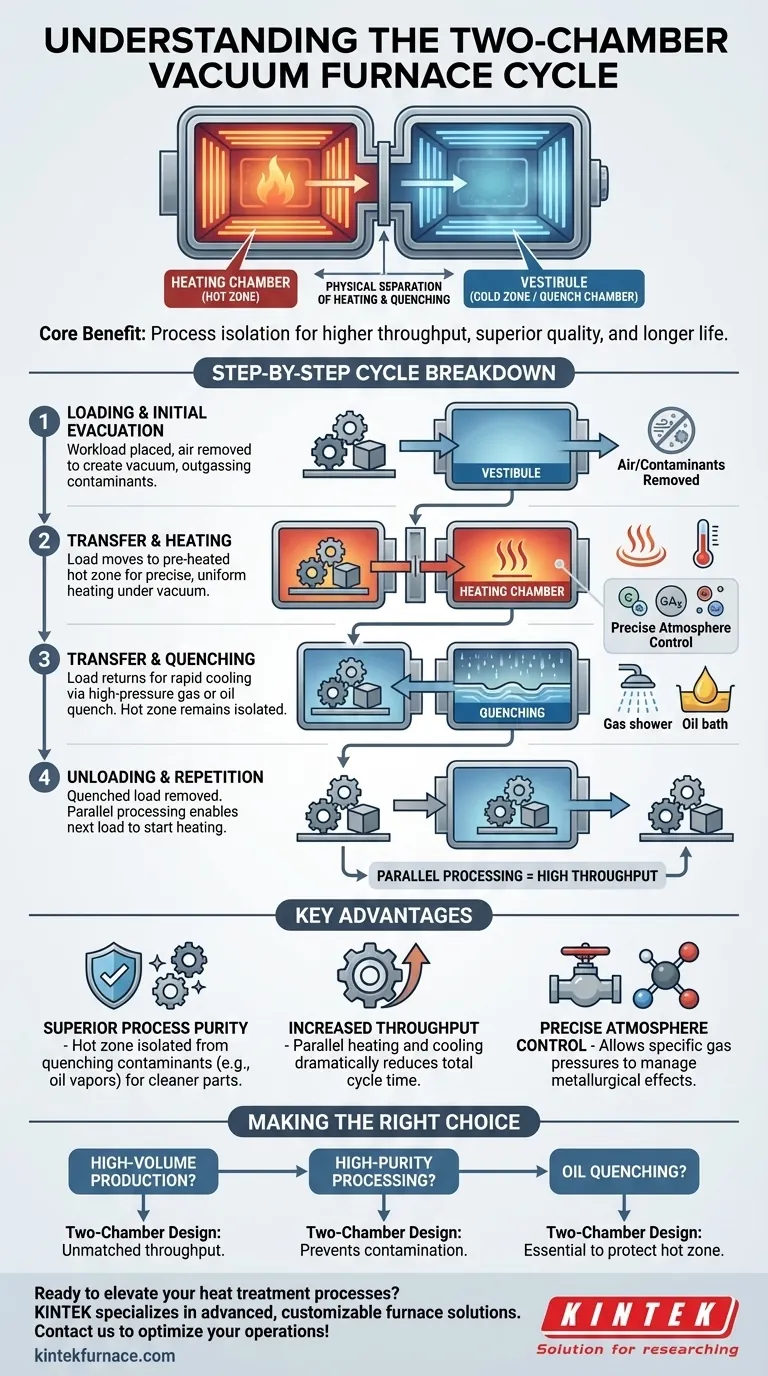

Em sua essência, um forno a vácuo de duas câmaras opera separando fisicamente as etapas de aquecimento e têmpera de um ciclo de tratamento térmico. A carga de trabalho é colocada em um vestíbulo, que é evacuado a vácuo antes que uma porta interna se abra, permitindo que a carga seja transferida para a zona quente pré-aquecida. Após o ciclo de aquecimento, a carga é movida de volta para o vestíbulo para resfriamento rápido (têmpera) em óleo ou gás, enquanto a câmara de aquecimento permanece sob vácuo e na temperatura, pronta para a próxima carga.

A vantagem fundamental do projeto de câmara dupla é o isolamento do processo. Ao manter a câmara de aquecimento limpa e de alta temperatura separada do ambiente de têmpera, ele alcança maior rendimento, qualidade superior das peças e maior vida útil do forno em comparação com projetos de câmara única.

O Propósito do Projeto de Câmara Dupla

Um forno a vácuo aquece materiais em um ambiente de baixa pressão para evitar oxidação e outras reações químicas indesejadas. A arquitetura de duas câmaras otimiza esse processo criando zonas especializadas para aquecimento e resfriamento.

A Câmara de Aquecimento (A "Zona Quente")

Esta é a câmara interna, mantida sob um vácuo estável e alta temperatura. Seu único propósito é aplicar calor ao material com extrema precisão e uniformidade.

Ao nunca ser exposta ao ar ou a meios de têmpera, esta câmara permanece excepcionalmente limpa, prevenindo a contaminação da carga de trabalho.

O Vestíbulo (A "Zona Fria" ou "Câmara de Têmpera")

Esta câmara externa serve a uma função dupla. Primeiro, atua como uma câmara de vácuo para carregar e descarregar peças sem quebrar o vácuo na zona quente.

Em segundo lugar, contém o sistema de têmpera. Após o aquecimento, a carga de trabalho retorna aqui para resfriamento rápido usando gás inerte de alta pressão ou sendo submersa em um tanque de óleo integrado.

Uma Análise Passo a Passo do Ciclo

Todo o processo é automatizado, garantindo repetibilidade perfeita de uma carga para a próxima. A jornada de uma carga de trabalho segue quatro etapas distintas.

Etapa 1: Carregamento e Evacuação Inicial

A carga de trabalho é colocada no vestíbulo. A porta externa é selada e um sistema de bombeamento a vácuo remove o ar desta câmara. Esta etapa também serve para desgaseificar a carga de trabalho, removendo contaminantes voláteis antes que entrem na zona quente imaculada.

Etapa 2: Transferência e Aquecimento

Assim que o vestíbulo atinge o nível de vácuo desejado, a porta interna que separa as duas câmaras se abre. Um mecanismo de transferência move a carga de trabalho do vestíbulo para a câmara de aquecimento.

A porta interna se fecha e o material é aquecido a uma temperatura precisa por um período especificado, permitindo processos como endurecimento, recozimento ou cementação a vácuo.

Etapa 3: Transferência e Têmpera

Após a conclusão do ciclo de aquecimento, a porta interna se abre novamente. A carga de trabalho é transferida rapidamente de volta para o vestíbulo.

A porta interna se fecha imediatamente, isolando a zona quente. O processo de têmpera começa no vestíbulo, onde gás inerte de alta pressão é circulado ou a carga é submersa em óleo para atingir as propriedades de material desejadas.

Etapa 4: Descarregamento e Repetição

Enquanto a primeira carga está sendo temperada, a zona quente já está preparada para aceitar a próxima carga, que pode estar em processo de evacuação no vestíbulo. Este processamento paralelo é a chave para o alto rendimento do sistema.

Assim que a carga temperada esfria até uma temperatura segura, o vestíbulo é pressurizado de volta à pressão atmosférica e as peças acabadas são removidas.

Compreendendo as Vantagens Principais

O projeto de câmara dupla é uma solução para as limitações inerentes dos fornos de câmara única, mas envolve seu próprio conjunto de considerações.

Vantagem: Pureza Superior do Processo

O benefício mais significativo é o isolamento da zona quente de contaminantes da têmpera. Na têmpera a óleo, os vapores de óleo são contidos dentro do vestíbulo e nunca entram na câmara de aquecimento, prevenindo o acúmulo de carbono nos elementos de aquecimento e isolamento. Isso resulta em peças mais limpas e manutenção reduzida do forno.

Vantagem: Aumento do Rendimento

Como os processos de aquecimento e têmpera ocorrem em paralelo, o forno está quase sempre produtivo. Enquanto uma carga está sendo resfriada e descarregada, a próxima já está sendo aquecida. Isso reduz drasticamente o tempo total do ciclo por carga em comparação com um forno de câmara única que deve esfriar completamente antes do descarregamento.

Vantagem: Controle Preciso da Atmosfera

A zona quente isolada permite controle preciso da atmosfera durante o aquecimento. Isso inclui o uso de pressões parciais específicas de gases para gerenciar efeitos metalúrgicos, como suprimir a vaporização de cromo da superfície de aços ferramenta em altas temperaturas.

Fazendo a Escolha Certa para o Seu Processo

A decisão sobre a arquitetura do forno depende inteiramente de seus objetivos operacionais para qualidade, volume e tipo de processo.

- Se o seu foco principal for produção de alto volume: A capacidade de processamento paralelo de um forno de duas câmaras oferece um rendimento inigualável para endurecimento, cementação e outros tratamentos térmicos comuns.

- Se o seu foco principal for processamento de alta pureza (por exemplo, médico ou aeroespacial): A zona quente isolada evita a contaminação por meios de têmpera, garantindo as peças mais limpas possíveis e repetibilidade do processo.

- Se o seu foco principal for têmpera a óleo: Um projeto de duas câmaras é quase sempre necessário para proteger a zona quente da contaminação significativa causada pelos vapores de óleo.

Em última análise, o forno a vácuo de duas câmaras é uma solução projetada para oferecer velocidade de processamento e precisão metalúrgica sem compromisso.

Tabela de Resumo:

| Estágio | Descrição | Principais Benefícios |

|---|---|---|

| Carregamento e Evacuação Inicial | A carga de trabalho entra no vestíbulo; o ar é removido para criar vácuo, desgaseificando contaminantes. | Prepara a carga, evita contaminação na zona quente. |

| Transferência e Aquecimento | A carga se move para a zona quente pré-aquecida para aquecimento preciso sob vácuo. | Garante aquecimento uniforme, pureza do processo e repetibilidade. |

| Transferência e Têmpera | A carga retorna ao vestíbulo para resfriamento rápido com gás ou têmpera a óleo. | Isola a zona quente, permite resfriamento rápido sem contaminação. |

| Descarregamento e Repetição | A carga temperada é removida; a próxima carga pode ser processada em paralelo. | Aumenta o rendimento, reduz o tempo de ciclo por carga. |

Pronto para elevar seus processos de tratamento térmico? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas, garantindo maior rendimento, qualidade de peça superior e maior vida útil do forno. Contate-nos hoje para discutir como nossos fornos a vácuo de duas câmaras podem otimizar suas operações para eficiência e pureza!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo