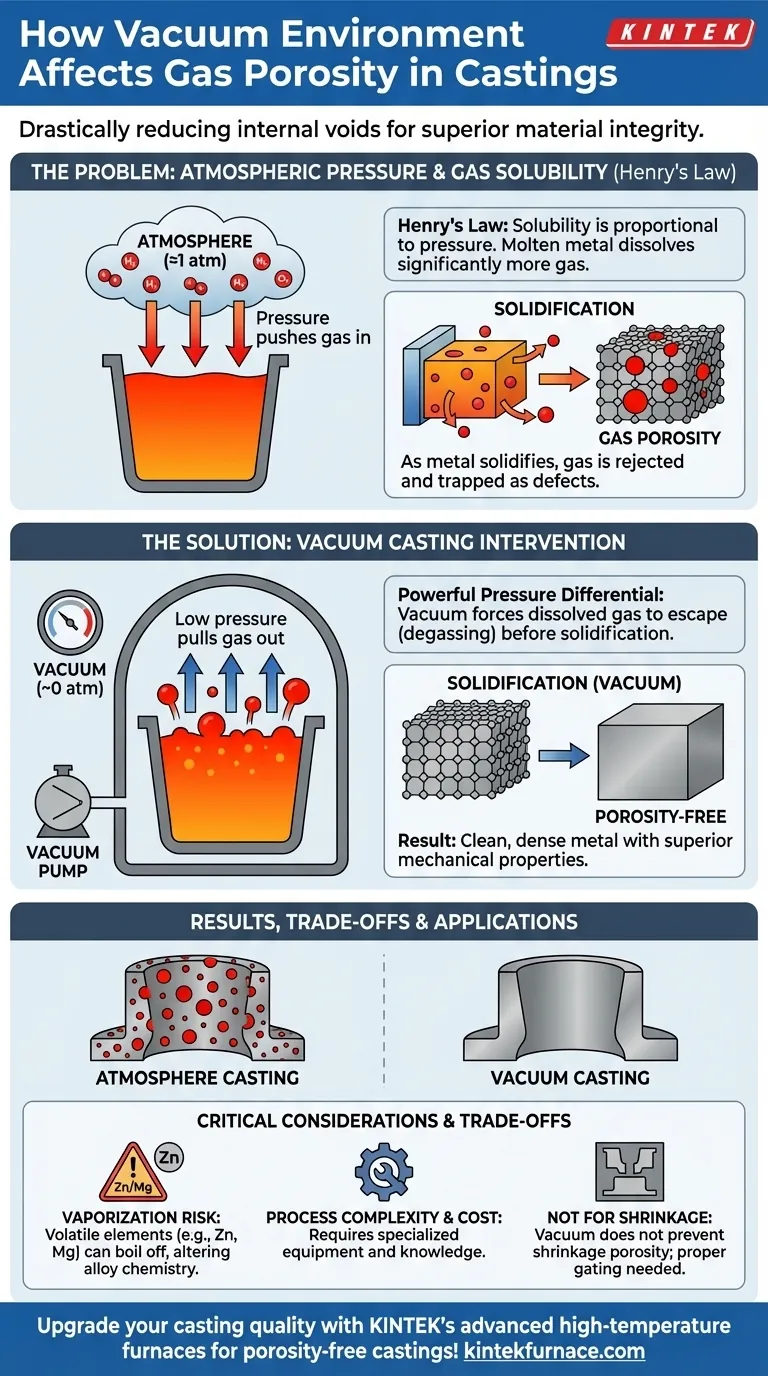

Um ambiente de vácuo altera fundamentalmente a física da fundição para reduzir drasticamente ou eliminar a porosidade gasosa. Ao remover a pressão atmosférica, um vácuo cria um diferencial poderoso que extrai gases dissolvidos, principalmente hidrogênio, do metal fundido antes que ele tenha a chance de se solidificar e aprisioná-los como vazios ou bolhas internas.

O problema central é que o metal fundido pode dissolver muito mais gás do que o metal sólido. Um vácuo atua diretamente contra isso, diminuindo a pressão acima da massa fundida, forçando os gases aprisionados a escaparem antes que possam formar porosidade redutora de resistência durante a solidificação.

A Física do Gás no Metal Fundido

Para entender por que um vácuo é tão eficaz, devemos primeiro entender como o gás entra no metal em primeiro lugar. Todo o processo é regido por leis fundamentais da química e da física.

Lei de Henry: O Princípio Orientador

A solubilidade de um gás em um líquido é diretamente proporcional à pressão parcial desse gás acima do líquido. Isso é conhecido como Lei de Henry.

Em uma atmosfera padrão, a pressão exercida pelo ar (aproximadamente 14,7 psi ou 1 bar) empurra ativamente gases como hidrogênio, nitrogênio e oxigênio para dentro do metal fundido.

O Problema da Mudança de Estado

Quando o metal está em seu estado líquido, sua estrutura atômica é solta e pode acomodar um volume significativo de átomos de gás dissolvidos, especialmente hidrogênio.

À medida que o metal esfria e solidifica, sua estrutura se torna uma rede cristalina densa e ordenada. Essa rede sólida tem uma solubilidade drasticamente menor para o gás.

Como se Forma a Porosidade

Durante a solidificação, o gás que estava confortavelmente dissolvido no metal líquido é rejeitado subitamente. Sem ter para onde ir, esse excesso de gás se coalesce em bolhas.

Essas bolhas ficam presas dentro do metal em solidificação, criando os vazios internos conhecidos como porosidade gasosa. Esses defeitos atuam como concentradores de tensão e podem comprometer severamente a integridade mecânica do fundido final.

Como a Fundição a Vácuo Intervém

A fundição a vácuo é uma intervenção direta e forçada nesse processo. Ela ataca a causa raiz ao manipular a variável de pressão na Lei de Henry.

Criação de um Poderoso Diferencial de Pressão

Ao colocar o metal fundido em uma câmara e bombear o ar, a pressão acima da massa fundida é reduzida da pressão atmosférica para um vácuo quase perfeito.

Isso remove a força que estava empurrando o gás para dentro do metal. Mais importante, cria-se um estado onde a pressão interna do gás dissolvido dentro do metal é muito maior do que a pressão externa do vácuo.

Forçando a Ocorrência da Desgaseificação

Esse enorme desequilíbrio de pressão força os gases dissolvidos a borbulharem rapidamente para fora da solução, um processo frequentemente visível como uma "ebulição" na superfície da massa fundida.

O metal é efetivamente desgaseificado antes mesmo que o processo de vazamento e solidificação comece, removendo o gás que mais tarde formaria porosidade.

Prevenção da Reidratação do Gás

Um benefício secundário crucial é que o ambiente de vácuo impede que o metal fundido, agora limpo, absorva mais gás da atmosfera durante o vazamento ou enquanto preenche o molde.

Entendendo as Compensações

Embora incrivelmente eficaz, a fundição a vácuo não é uma solução universal. Ela introduz seu próprio conjunto de desafios técnicos e considerações.

Vaporização de Elementos de Liga

A compensação mais significativa envolve a composição da liga. Sob um vácuo forte, certos elementos de liga com altas pressões de vapor (baixos pontos de ebulição) podem "ferver" da massa fundida.

Elementos como zinco, magnésio e manganês são particularmente suscetíveis. Isso pode alterar a química final e as propriedades mecânicas da liga se não for cuidadosamente controlado.

Complexidade e Custo do Processo

O equipamento de fundição a vácuo é caro para comprar, operar e manter. Requer conhecimento especializado e adiciona complexidade significativa e tempo de ciclo ao processo de fabricação.

Distinguindo Tipos de Porosidade

O vácuo é excepcionalmente eficaz contra a porosidade gasosa. No entanto, ele pouco faz para prevenir a porosidade de contração, que é causada pela redução natural do volume do metal à medida que ele esfria do estado líquido para o sólido. Um projeto adequado de canais de alimentação e mastro de alimentação ainda é necessário para lidar com a contração.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de fundição correto requer equilibrar os requisitos de qualidade com custo e complexidade.

- Se seu foco principal é a máxima integridade do material para peças críticas: A fundição a vácuo é a escolha superior para aplicações nas indústrias aeroespacial, médica ou de alto desempenho, onde a porosidade é inaceitável.

- Se você está fundindo ligas com elementos voláteis: Você deve usar controles precisos de pressão parcial ou métodos alternativos de desgaseificação (como borbulhamento com gás inerte) para evitar a perda de elementos valiosos.

- Se seu objetivo é reduzir a porosidade geral em componentes não críticos: Otimizar as práticas de fusão para minimizar a captação de hidrogênio e usar técnicas de desgaseificação mais simples podem ser um primeiro passo mais econômico.

Ao entender a física da solubilidade dos gases, você pode usar estrategicamente um vácuo não apenas como um processo, mas como uma ferramenta precisa para alcançar as propriedades exatas do material que sua aplicação exige.

Tabela de Resumo:

| Aspecto | Efeito na Fundição a Vácuo |

|---|---|

| Solubilidade do Gás | Diminui devido à pressão mais baixa, forçando os gases para fora do metal fundido |

| Formação de Porosidade | Reduzida drasticamente ou eliminada, prevenindo vazios internos |

| Integridade da Liga | Risco de vaporização para elementos voláteis como zinco e magnésio |

| Adequação do Processo | Ideal para peças críticas nas indústrias aeroespacial e médica |

Atualize a qualidade de sua fundição com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura como Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa com suas necessidades experimentais exclusivas, ajudando você a alcançar fundidos sem porosidade para desempenho superior. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas