Em sua essência, os fornos de brasagem a vácuo são categorizados principalmente pelo design de sua câmara de aquecimento e sua orientação de carregamento. Embora existam muitas variações, os tipos fundamentais são os fornos de parede quente e de parede fria, que podem ser configurados como sistemas de carregamento horizontal ou vertical para se adequar a diferentes peças e processos.

A escolha de um forno de brasagem a vácuo não se trata de encontrar o tipo "melhor", mas de alinhar o design fundamental do forno – seu método de aquecimento e orientação das peças – com os requisitos específicos do material, a geometria da peça e o perfil de temperatura da sua aplicação.

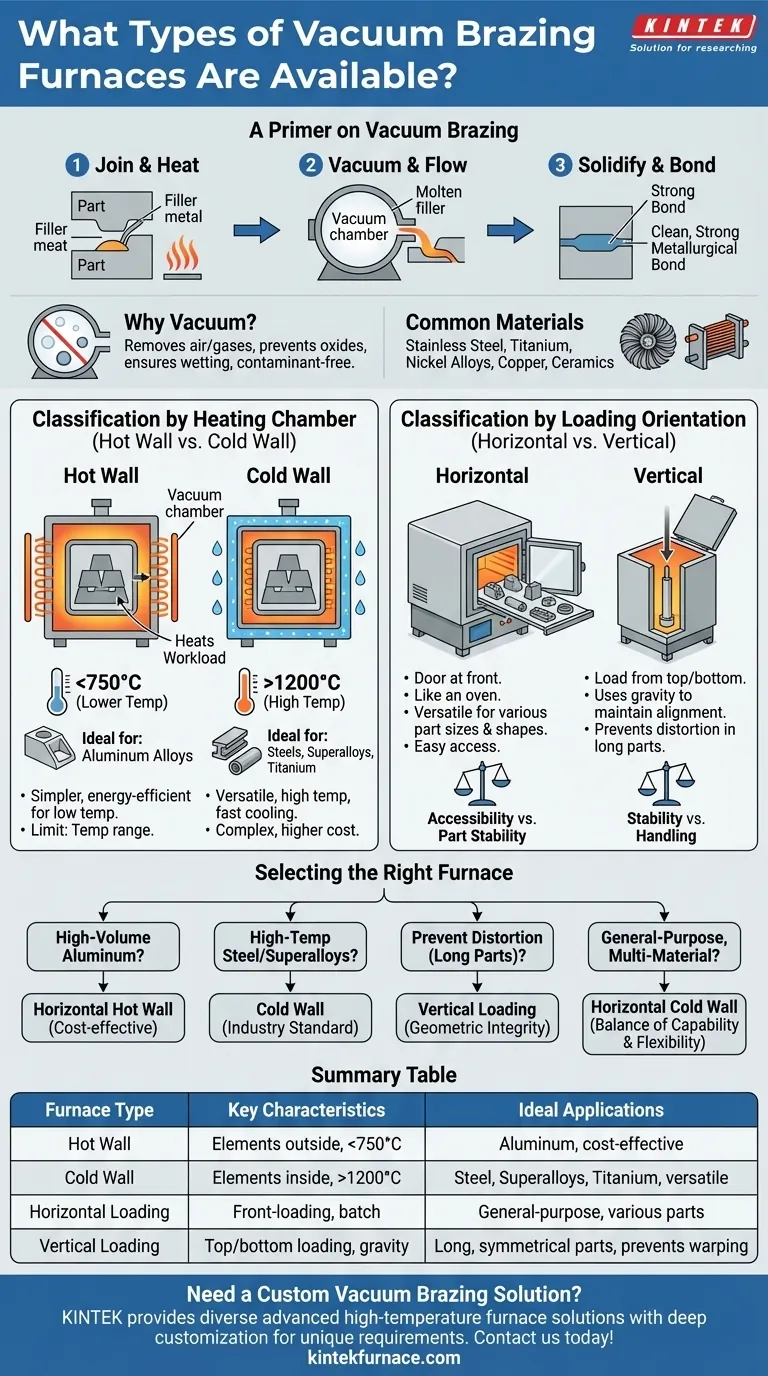

Primeiro, uma introdução ao Processo de Brasagem a Vácuo

Para entender as diferenças no design dos fornos, é essencial primeiro compreender o processo que eles são construídos para realizar.

O que é Brasagem a Vácuo?

A brasagem a vácuo é uma técnica de união de alta integridade que conecta dois ou mais componentes. Um metal de adição, com um ponto de fusão mais baixo do que os materiais de base, é colocado na junta.

O conjunto é aquecido no forno até que o metal de adição derreta e flua para a folga entre as peças por ação capilar. Após o resfriamento, o enchimento se solidifica, criando uma ligação metalúrgica excepcionalmente forte e limpa sem derreter os próprios componentes.

Por que usar vácuo?

A chave para o processo é o ambiente de vácuo. Ao remover o ar e outros gases, o forno evita a formação de óxidos nas superfícies metálicas durante o ciclo de alta temperatura.

Isso garante que o metal de adição possa molhar adequadamente as superfícies, resultando em uma junta livre de contaminação e vazios internos, o que é crítico para aplicações herméticas e de alta resistência.

Materiais e Aplicações Comuns

Este processo é ideal para unir materiais difíceis de soldar ou dissimilares, como aço inoxidável, titânio, ligas de níquel, cobre e até cerâmicas.

Sua precisão e confiabilidade o tornam essencial em indústrias exigentes. É amplamente utilizado para componentes aeroespaciais como pás de turbinas, trocadores de calor automotivos e componentes de sistemas hidráulicos e de combustível onde a falha da junta não é uma opção.

As Duas Maneiras Primárias de Classificar Fornos

Embora existam projetos personalizados, quase todos os fornos industriais de brasagem a vácuo se enquadram em dois conjuntos de classificação principais. O primeiro é como eles geram calor, e o segundo é como você carrega as peças neles.

Classificação por Câmara de Aquecimento: Parede Quente vs. Parede Fria

Esta é a distinção técnica mais crítica, pois dita a faixa de temperatura operacional do forno e a adequação para diferentes materiais.

-

Fornos de Parede Quente Em um projeto de parede quente, os elementos de aquecimento estão localizados fora de uma câmara de vácuo selada, ou "retorta". A retorta inteira é aquecida, o que por sua vez aquece a carga de trabalho interna. Geralmente são usados para processos de baixa temperatura (normalmente abaixo de ~750°C), como a brasagem de ligas de alumínio.

-

Fornos de Parede Fria Este é o design mais comum para brasagem de alta temperatura. Os elementos de aquecimento estão localizados dentro da câmara de vácuo, cercando diretamente a carga de trabalho. A parede externa do recipiente é resfriada a água, mantendo-a fria ao toque. Este design permite temperaturas muito mais altas (frequentemente excedendo 1200°C) e taxas de resfriamento mais rápidas, tornando-o o padrão para brasagem de aços, superligas e titânio.

Classificação por Orientação de Carregamento: Horizontal vs. Vertical

Esta classificação é mais direta e se relaciona ao manuseio físico das peças.

-

Fornos Horizontais Estes são o tipo mais comum, operando como um forno convencional com uma porta na frente. As peças são carregadas em bandejas ou acessórios e empurradas para dentro da câmara. Este design é altamente versátil e acomoda uma ampla gama de tamanhos e formas de peças.

-

Fornos Verticais Em um forno vertical, as peças são carregadas de cima ou de baixo. Essa orientação é preferida para peças longas, simétricas ou propensas a distorção. O carregamento vertical usa a gravidade para manter o alinhamento da peça e evitar flacidez ou empenamento em altas temperaturas.

Compreendendo as Trocas Críticas

A escolha de um forno envolve o equilíbrio entre capacidade, custo e requisitos do processo. Cada projeto vem com compromissos inerentes.

Parede Quente: Simplicidade vs. Limites de Temperatura

Fornos de parede quente têm um design mais simples e geralmente são mais eficientes em termos de energia para sua faixa de temperatura alvo. No entanto, seus materiais de construção limitam sua temperatura máxima de operação, tornando-os inadequados para ligas de alta temperatura.

Parede Fria: Versatilidade vs. Complexidade

Fornos de parede fria são os cavalos de batalha da indústria, capazes de lidar com quase todas as aplicações de brasagem, desde médias a muito altas temperaturas. Essa versatilidade vem com maior complexidade, incluindo sistemas sofisticados de resfriamento a água e passagens de energia internas, tornando-os mais caros para construir e manter.

Horizontal vs. Vertical: Acessibilidade vs. Estabilidade da Peça

Os fornos horizontais oferecem fácil acesso para carga e descarga e são adequados para processamento em lote de várias peças. No entanto, para geometrias específicas, a necessidade de evitar distorções torna o forno vertical a única escolha viável, mesmo que exija manuseio de material e custos operacionais mais complexos.

Selecionando o Forno Certo para Sua Aplicação

Sua decisão final deve ser impulsionada inteiramente pelos seus objetivos de processo específicos.

- Se o seu foco principal é a brasagem de alumínio de alto volume: Um forno horizontal de parede quente geralmente oferece o ambiente mais econômico e termicamente uniforme para essa tarefa específica.

- Se o seu foco principal é a brasagem de alta temperatura de aços ou superligas: Um forno de parede fria é o padrão da indústria, oferecendo a faixa de temperatura necessária e controle rápido de resfriamento.

- Se o seu foco principal é prevenir a distorção em peças longas ou circulares: Um forno de carregamento vertical é a escolha superior para manter a integridade geométrica durante o ciclo térmico.

- Se o seu foco principal é a brasagem de uso geral, multi-materiais: Um forno horizontal de parede fria oferece o maior equilíbrio de capacidade e flexibilidade para um ambiente de brasagem por contrato ou P&D.

Compreender esses princípios fundamentais de design permite que você vá além de uma simples lista de modelos e selecione um forno com base nas necessidades fundamentais do seu processo.

Tabela Resumo:

| Tipo de Forno | Características Principais | Aplicações Ideais |

|---|---|---|

| Parede Quente | Elementos de aquecimento fora da câmara de vácuo; temperaturas mais baixas (<750°C) | Brasagem de liga de alumínio, econômico para tarefas específicas |

| Parede Fria | Elementos de aquecimento dentro da câmara de vácuo; temperaturas mais altas (>1200°C) | Brasagem de aço, superliga, titânio; versátil para juntas de alta integridade |

| Carregamento Horizontal | Design de carregamento frontal; fácil acesso e processamento em lote | Brasagem de uso geral, vários tamanhos e formas de peças |

| Carregamento Vertical | Carregamento superior ou inferior; usa a gravidade para evitar distorção | Peças longas, simétricas e propensas a empenamento, como componentes aeroespaciais |

Precisa de uma Solução Personalizada de Brasagem a Vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para materiais como aço inoxidável, titânio e muito mais. Entre em contato conosco hoje para aprimorar seu processo de brasagem com equipamentos confiáveis e sob medida!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade