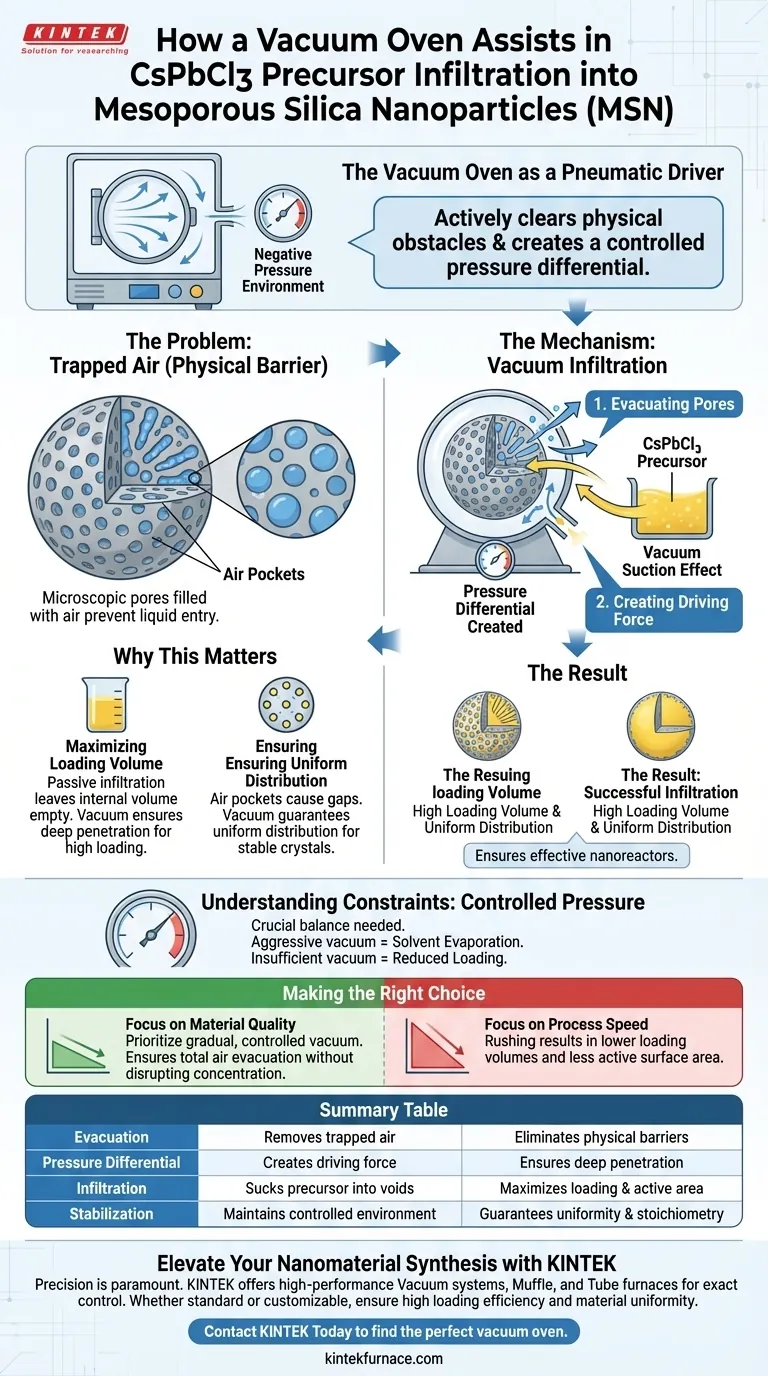

O forno a vácuo funciona como um driver pneumático, limpando ativamente os obstáculos físicos que impedem a infiltração química bem-sucedida. Ele cria um ambiente controlado de pressão negativa que evacua o ar preso dentro dos poros internos das Nanopartículas de Sílica Mesoporosa (MSN), permitindo que a solução precursora de CsPbCl3 ocupe o espaço anteriormente ocupado pelo gás.

Ao remover bolsas de ar e criar um diferencial de pressão, o forno a vácuo força o precursor líquido profundamente na estrutura de sílica, garantindo o alto volume de carga e a uniformidade necessários para nanoreatores eficazes.

A Mecânica da Infiltração a Vácuo

Evacuando os Poros

Em condições atmosféricas normais, os poros microscópicos das Nanopartículas de Sílica Mesoporosa estão preenchidos com ar.

Este ar preso atua como uma barreira física, impedindo que líquidos entrem na estrutura interna profunda da partícula.

O forno a vácuo remove essa barreira gerando um ambiente de pressão negativa, efetivamente sugando o ar para fora dos nanoporos.

Criando a Força Motriz

Uma vez que o ar é evacuado, um significativo diferencial de pressão é estabelecido entre o interior do poro e o ambiente externo.

Esse diferencial cria um efeito de sucção a vácuo.

Essa força impulsiona a solução precursora de perovskita CsPbCl3 para dentro dos poros com muito mais energia e eficiência do que a imersão passiva poderia alcançar.

Por Que Isso Importa para a Síntese de CsPbCl3

Maximizando o Volume de Carga

Para que as MSNs funcionem efetivamente como nanoreatores, elas devem conter uma quantidade suficiente do material químico ativo.

A infiltração passiva geralmente resulta em revestimento superficial, deixando o volume interno vazio.

O método a vácuo garante que o precursor penetre profundamente, resultando em um alto volume de carga de CsPbCl3 dentro do hospedeiro de sílica.

Garantindo a Distribuição Uniforme

Precursores de perovskita como CsPbCl3 requerem estequiometria e posicionamento precisos para formar cristais estáveis.

Bolsas de ar podem causar lacunas ou aglomeração desigual do material.

Ao ocupar forçosamente toda a estrutura do poro, o processo a vácuo garante uma distribuição uniforme do precursor por toda a nanopartícula.

Entendendo as Restrições

A Importância da Pressão Controlada

A referência primária destaca a necessidade de um ambiente de pressão negativa controlado.

Se o vácuo for muito agressivo, ele pode causar evaporação do solvente em vez de infiltração, alterando a concentração do precursor.

Inversamente, um vácuo insuficiente não conseguirá evacuar completamente os poros menores, reduzindo a eficiência de carga.

Fazendo a Escolha Certa para Seu Objetivo

- Se o seu foco principal é a qualidade do material: Priorize uma fase de vácuo gradual e controlada para garantir a evacuação total do ar sem perturbar a concentração do precursor.

- Se o seu foco principal é a velocidade do processo: Entenda que apressar esta etapa provavelmente resultará em volumes de carga menores e menos área de superfície ativa em seu produto final.

O forno a vácuo transforma o processo de infiltração de uma imersão passiva em um mecanismo de injeção ativo e de alta eficiência.

Tabela Resumo:

| Fase do Mecanismo | Função do Forno a Vácuo | Benefício para a Síntese de CsPbCl3 |

|---|---|---|

| Evacuação | Remove o ar preso dos nanoporos de MSN | Elimina barreiras físicas à entrada |

| Diferencial de Pressão | Cria uma força motriz de pressão negativa | Garante penetração profunda na estrutura de sílica |

| Infiltração | Sugue a solução precursora para os vazios internos | Maximiza o volume de carga e a área de superfície ativa |

| Estabilização | Mantém o ambiente controlado | Garante distribuição e estequiometria uniformes |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é fundamental ao trabalhar com precursores sensíveis de CsPbCl3 e estruturas complexas de sílica. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de vácuo, fornos mufla e tubulares de alto desempenho projetados para fornecer o controle exato de pressão e a estabilidade térmica que sua pesquisa exige. Se você precisa de uma solução padrão ou de um sistema totalmente personalizável para necessidades únicas de nanoreatores, nosso equipamento garante alta eficiência de carga e uniformidade do material.

Pronto para otimizar o processo de infiltração do seu laboratório? Entre em contato com a KINTEK hoje mesmo para encontrar o forno a vácuo perfeito para sua aplicação.

Guia Visual

Referências

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel de um forno a vácuo de alta temperatura na dessilicação de biomassa? Alcançar Carbono de Ultra-Alta Pureza

- Como a sinterização a vácuo aumenta a resistência das peças sinterizadas? Aumente a Densidade e Pureza para um Desempenho Superior

- Quais são os benefícios de usar um forno de secagem a vácuo para materiais cerâmicos sensíveis? Desbloqueie Pureza de Material Inigualável

- O que torna os fornos a vácuo mais eficientes em comparação com os fornos convencionais? Desbloqueie Tratamento Térmico Superior e Economia de Energia

- Qual é a função de um forno de alto vácuo na cementação de tântalo? Pureza & Precisão da Reação

- Por que um sistema de vácuo ou resfriamento controlado é frequentemente necessário após a sinterização de cerâmica? Prevenir Falhas e Rachaduras

- Que características modulares melhoram a flexibilidade dos fornos a vácuo? Aumente a Eficiência com Designs Escaláveis e de Troca Rápida

- Quão precisa é a medição e o monitoramento da temperatura em um forno a vácuo? Alcance ±1,5°C de Precisão e ±5°C de Uniformidade