A regulação térmica precisa é inegociável. Um sistema de vácuo ou um dispositivo de resfriamento controlado é necessário durante a fase pós-sinterização para gerenciar estritamente a taxa de redução de temperatura. Este processo controlado é a única maneira eficaz de liberar as tensões mecânicas acumuladas dentro da cerâmica em altas temperaturas, prevenindo assim falhas estruturais.

A função principal do resfriamento controlado é prevenir o choque térmico. Ao modular a queda de temperatura, os fabricantes evitam a formação de microfissuras, garantindo a integridade estrutural de componentes cerâmicos grandes ou complexos.

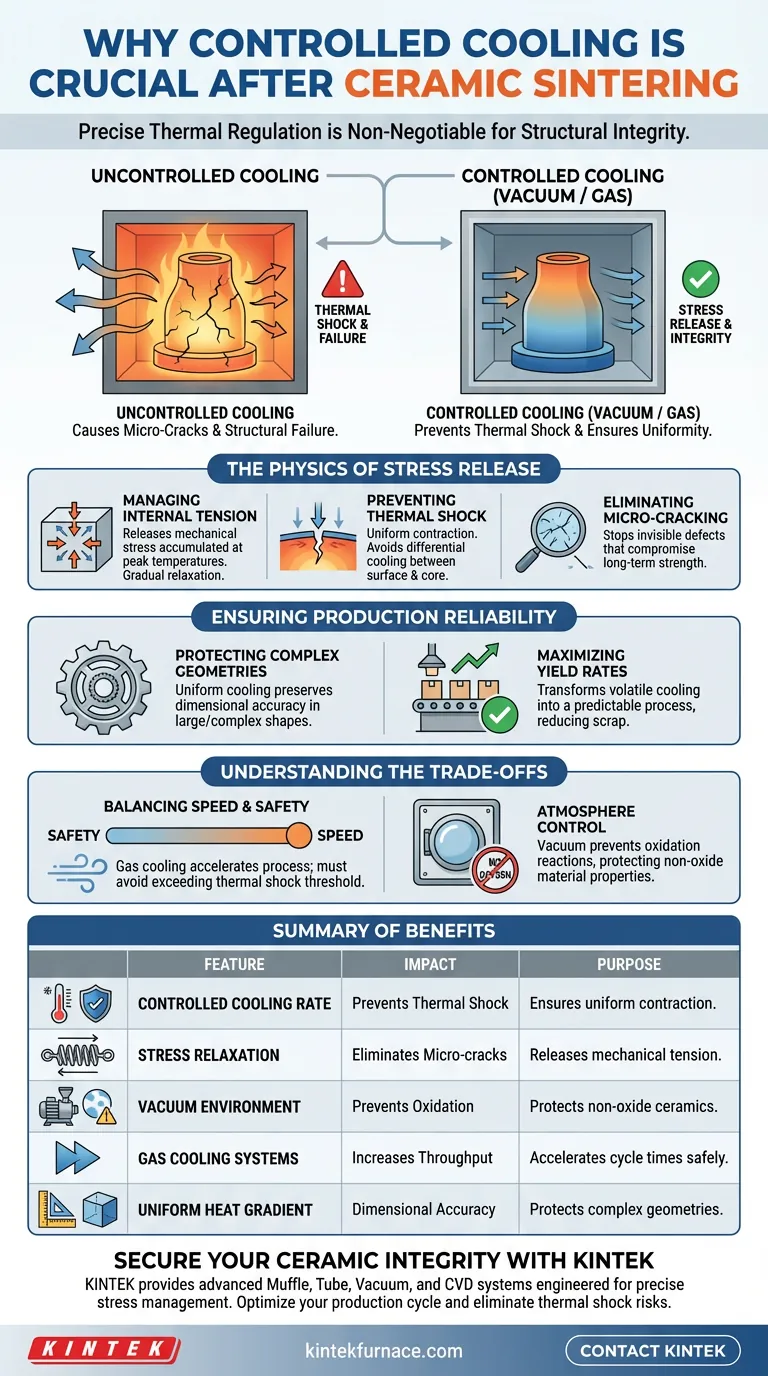

A Física da Liberação de Tensões

Gerenciando a Tensão Interna

As cerâmicas acumulam tensões mecânicas significativas quando mantidas nas temperaturas máximas de sinterização.

Se o material for permitido a esfriar naturalmente ou de forma desigual, essas tensões internas ficam retidas. Um sistema de resfriamento controlado diminui gradualmente a temperatura, permitindo que o material relaxe e libere essas tensões inofensivamente.

Prevenindo o Choque Térmico

Mudanças rápidas de temperatura desencadeiam o choque térmico, uma causa principal de falha catastrófica em cerâmicas.

Esse fenômeno ocorre quando a superfície esfria mais rápido que o núcleo, criando contração diferencial. O resfriamento controlado garante que o gradiente de temperatura permaneça uniforme em toda a peça, prevenindo efetivamente essa reação destrutiva.

Eliminando Microfissuras

Mesmo que uma peça não frature imediatamente, o resfriamento descontrolado frequentemente gera microfissuras.

Esses defeitos microscópicos comprometem a resistência e o desempenho a longo prazo do material. Ao gerenciar precisamente a curva de resfriamento, a formação dessas falhas invisíveis, mas críticas, é interrompida na origem.

Garantindo a Confiabilidade da Produção

Protegendo Geometrias Complexas

Métodos de resfriamento padrão são frequentemente insuficientes para componentes de tamanho grande ou formato complexo.

Essas peças possuem seções transversais variadas que esfriam em taxas diferentes naturalmente. Um sistema controlado força uma redução uniforme de temperatura, preservando a precisão dimensional de designs intrincados.

Maximizando Taxas de Rendimento

A fase de resfriamento é um ponto comum de falha na fabricação de cerâmica.

A implementação de um sistema de vácuo ou resfriamento controlado está diretamente correlacionada a uma alta taxa de rendimento. Transforma uma etapa de resfriamento volátil em um processo previsível, reduzindo significativamente o número de peças descartadas.

Entendendo os Compromissos

Equilibrando Velocidade e Segurança

Embora o objetivo principal seja a segurança, fornos a vácuo modernos podem empregar resfriamento a gás para acelerar o processo.

Isso permite tempos de ciclo mais rápidos, aumentando a produção. No entanto, isso deve ser cuidadosamente equilibrado; aumentar a taxa de resfriamento agressivamente arrisca reintroduzir o choque térmico, especificamente em materiais mais densos.

Controle de Atmosfera

Embora a referência principal destaque o gerenciamento de tensões, o ambiente de vácuo desempenha um papel protetor secundário.

Manter um vácuo durante a fase inicial de resfriamento em alta temperatura previne reações de oxidação, particularmente em cerâmicas não óxidas. Garante que as propriedades do material preservadas durante a sinterização não sejam degradadas à medida que a peça esfria.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seu processo pós-sinterização, avalie suas restrições específicas:

- Se seu foco principal é a integridade estrutural: Priorize uma curva de resfriamento lenta e programável para liberar completamente as tensões mecânicas e eliminar riscos de microfissuras.

- Se seu foco principal é a produção: Utilize recursos de resfriamento a gás para encurtar os tempos de ciclo, desde que a taxa não exceda o limiar de choque térmico do material.

O resfriamento controlado não é meramente uma etapa final; é o salvaguarda que solidifica a qualidade de todo o ciclo de sinterização.

Tabela Resumo:

| Característica | Impacto na Qualidade da Cerâmica | Propósito na Fase de Resfriamento |

|---|---|---|

| Taxa de Resfriamento Controlada | Previne Choque Térmico | Garante contração uniforme entre núcleo e superfície. |

| Relaxamento de Tensões | Elimina Microfissuras | Libera tensão mecânica acumulada em temperaturas máximas. |

| Ambiente de Vácuo | Previne Oxidação | Protege as propriedades do material em cerâmicas não óxidas. |

| Sistemas de Resfriamento a Gás | Aumenta a Produção | Acelera os tempos de ciclo sem comprometer a integridade estrutural. |

| Gradiente de Calor Uniforme | Precisão Dimensional | Protege geometrias complexas contra deformação ou fratura. |

Garanta Sua Integridade Cerâmica com a KINTEK

Não deixe que o resfriamento descontrolado arruíne suas cerâmicas de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas avançados de Muffle, Tubo, Vácuo e CVD, especificamente projetados para gerenciamento preciso de tensões e regulação térmica.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório personalizáveis capacitam pesquisadores e fabricantes a alcançar taxas de rendimento mais altas e resultados estruturais impecáveis. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas tecnologias de resfriamento personalizadas podem otimizar seu ciclo de produção e eliminar o risco de choque térmico.

Guia Visual

Referências

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel da pressão externa de 50 MPa aplicada durante o SPS para Ti64? Otimizar Densidade e Tamanho de Grão

- Quais benefícios um forno a vácuo oferece para revestimentos de ânodo à base de sílica? Aumentar a Eficiência Coulombica da Bateria

- Como um forno a vácuo é energeticamente eficiente? Descubra os principais mecanismos para custos mais baixos

- Como o vácuo é mantido em um forno a vácuo? Descubra os Segredos para um Desempenho Ótimo

- Como os sistemas de controle em fornos a vácuo personalizados aprimoram as operações? Aumente a Eficiência e a Precisão

- Qual é o papel dos fornos de têmpera a vácuo? Aumentar a tenacidade do material e a qualidade da superfície

- Quais vantagens a brasagem ativa a laser oferece em comparação com a brasagem em forno tradicional? Vedação de Precisão Explorada

- Como os fornos a vácuo de alta temperatura são utilizados na pesquisa científica? Desbloqueie a Síntese de Materiais Pura e Controlada