Essencialmente, os sistemas de controle modernos transformam um forno a vácuo personalizado de uma simples câmara de aquecimento em um ativo de fabricação inteligente, automatizado e altamente eficiente. Eles aprimoram as operações ao permitir a automação precisa de processos, garantir resultados repetíveis por meio de receitas definidas pelo usuário, fornecer dados abrangentes para controle de qualidade e otimizar o consumo de energia para reduzir custos operacionais.

A função central de um sistema de controle avançado é remover a variabilidade. Ao gerenciar sistematicamente cada parâmetro crítico — desde rampas de temperatura até pressão de gás — ele garante que cada ciclo de produção seja uma réplica exata do anterior, transformando um processo artesanal em um processo industrial confiável.

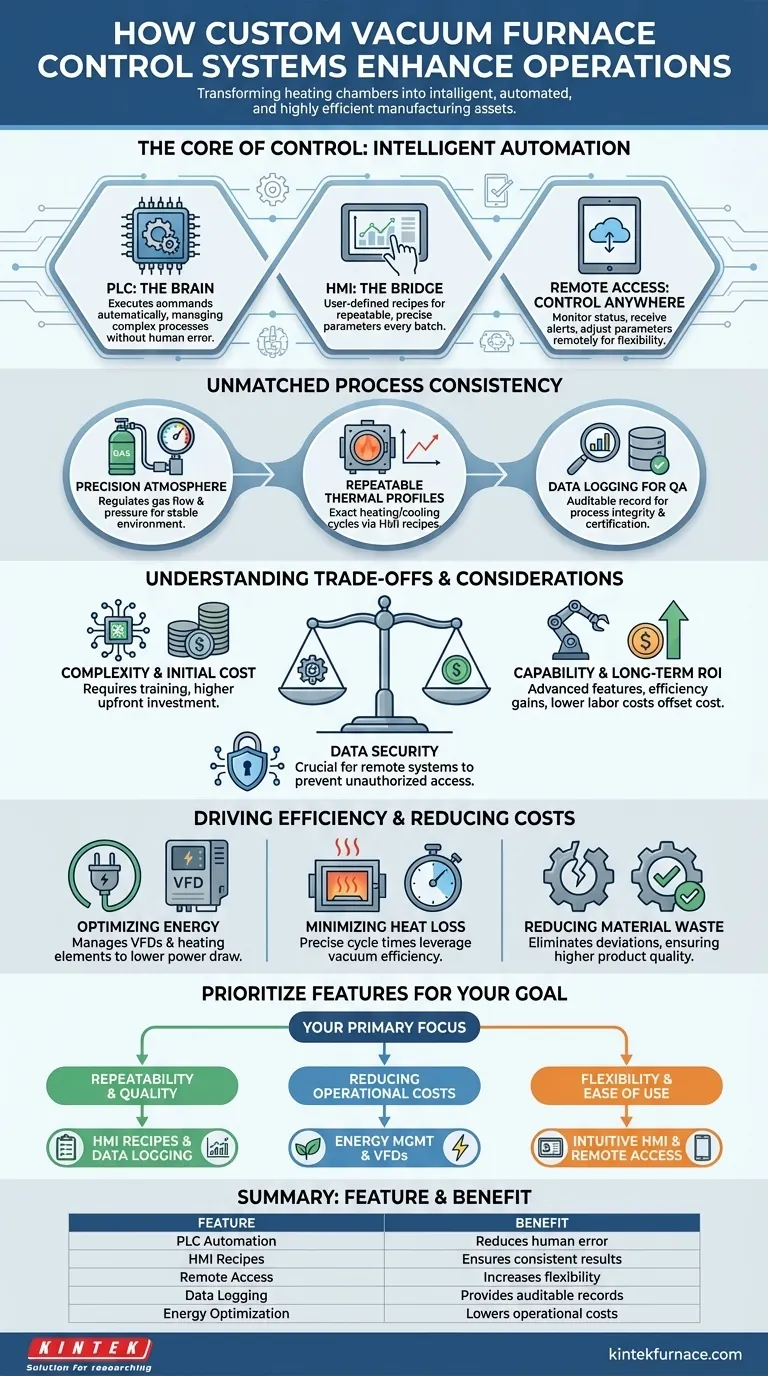

O Núcleo do Controle: De Manual a Automatizado

A base do desempenho de um forno a vácuo moderno é seu sistema de controle. Este sistema atua como o sistema nervoso central, coordenando todas as funções para alcançar um resultado específico e repetível.

PLC: O Cérebro da Operação

Um Controlador Lógico Programável (CLP) é o computador industrial no coração do sistema. Ele executa comandos automaticamente, gerenciando tudo, desde posições de válvulas até a potência dos elementos de aquecimento. Isso elimina o potencial de erro humano em processos complexos e de múltiplos estágios.

IHM: A Ponte para o Operador

A Interface Homem-Máquina (IHM) fornece uma exibição gráfica intuitiva para os operadores. Através da IHM, os usuários podem criar, armazenar e iniciar receitas de processo específicas definidas pelo usuário, garantindo que os mesmos parâmetros exatos sejam usados para cada lote.

Acesso Remoto: Controle de Qualquer Lugar

Sistemas modernos geralmente incluem recursos de controle remoto. Isso permite que operadores e engenheiros monitorem o status do processo, recebam alertas e até ajustem parâmetros usando um computador ou dispositivo móvel, aumentando a flexibilidade operacional e o tempo de resposta.

Alcançando uma Consistência de Processo Incomparável

O objetivo principal de um sistema de controle sofisticado é garantir que o processo de tratamento do material seja estável e perfeitamente repetível.

Controle de Atmosfera de Precisão

Para processos que exigem ambientes gasosos específicos, o sistema de controle é fundamental. Ele usa sensores e controladores para regular com precisão as taxas de fluxo de gás, as misturas e os níveis de pressão, criando um ambiente de processamento excepcionalmente estável.

Perfis Térmicos Repetíveis

Através das receitas da IHM, os operadores definem as taxas exatas de aquecimento, os tempos de permanência e os perfis de resfriamento. O CLP executa então este perfil térmico impecavelmente, garantindo que cada peça experimente o ciclo de tratamento térmico idêntico.

Registro de Dados para Garantia de Qualidade

Os sistemas de controle continuamente monitoram e armazenam todos os dados críticos do processo. Essas informações podem ser exportadas para análise, fornecendo um registro auditável que valida a integridade do processo e é essencial para a garantia de qualidade e certificação.

Entendendo as Compensações e Considerações

Embora poderosos, os sistemas de controle avançados vêm com fatores que devem ser cuidadosamente ponderados. A verdadeira experiência reside em entender esses equilíbrios.

Complexidade vs. Capacidade

Um sistema altamente capaz é inerentemente mais complexo. Operadores e pessoal de manutenção exigem treinamento adequado para alavancar todo o potencial do sistema e para solucionar problemas de forma eficaz.

Custo Inicial vs. ROI a Longo Prazo

Fornos com sistemas de controle avançados têm um investimento inicial mais alto. Esse custo, no entanto, é frequentemente compensado rapidamente pelos retornos de longo prazo do aumento da eficiência energética, redução das taxas de sucata e custos de mão de obra mais baixos devido à automação.

Segurança de Dados para Sistemas Remotos

Permitir o acesso remoto abre um vetor potencial para violações de segurança. É crucial implementar medidas robustas de segurança de rede para proteger o sistema de controle contra acesso não autorizado.

Impulsionando a Eficiência e Reduzindo Custos Operacionais

Um benefício chave de um sistema de controle bem integrado é seu impacto direto no resultado final por meio de ganhos significativos de eficiência.

Otimização do Consumo de Energia

Os controles gerenciam tecnologias de economia de energia, como Drives de Frequência Variável (VFDs), que otimizam o consumo de energia de bombas e ventiladores. Eles também garantem o uso mais eficiente de elementos de aquecimento avançados e materiais isolantes.

Minimização da Perda de Calor

Ao gerenciar com precisão os tempos de ciclo, o sistema aproveita a eficiência inerente do ambiente a vácuo, o que minimiza a perda de calor por convecção. Em projetos de múltiplas câmaras, os controles garantem que o calor seja usado exclusivamente para as peças, evitando a necessidade de reaquecer toda a câmara para cada carga.

Redução do Desperdício de Material

A consistência do processo traduz-se diretamente em maior qualidade do produto e menos peças rejeitadas. Ao eliminar desvios de processo, os sistemas de controle reduzem drasticamente o desperdício de material e os custos associados a retrabalho ou sucata.

Como Priorizar Recursos de Controle para Seu Objetivo

A configuração ideal do sistema de controle depende inteiramente de suas prioridades operacionais específicas.

- Se seu foco principal for repetibilidade do processo e garantia de qualidade: Invista em um sistema com gerenciamento robusto de receitas na IHM e registro de dados abrangente e facilmente exportável.

- Se seu foco principal for reduzir custos operacionais: Priorize controles que se integrem com VFDs e gerenciem o uso de energia, especialmente em configurações de fornos de múltiplas câmaras.

- Se seu foco principal for flexibilidade operacional e facilidade de uso: Procure sistemas com uma IHM intuitiva, amplo armazenamento de receitas e recursos de acesso remoto seguro para monitoramento externo.

Em última análise, a integração do sistema de controle certo eleva seu processo de tratamento térmico de um centro de custos para uma distinta vantagem competitiva.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Automação PLC | Reduz o erro humano e garante a execução precisa de processos complexos |

| Receitas da IHM | Permite parâmetros definidos pelo usuário para resultados consistentes e repetíveis |

| Acesso Remoto | Permite monitoramento e ajustes de qualquer lugar, aumentando a flexibilidade |

| Registro de Dados | Fornece registros auditáveis para garantia de qualidade e certificação |

| Otimização de Energia | Usa VFDs e designs eficientes para reduzir custos operacionais |

Pronto para elevar seu tratamento térmico com sistemas de controle inteligentes? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufas, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a repetibilidade. Entre em contato conosco hoje para discutir como podemos otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as vantagens dos fornos a vácuo de parede quente? Custos Mais Baixos, Vácuo Mais Rápido para o Seu Laboratório

- Quais são as etapas do processo de sinterização por plasma de descarga? Domine a Consolidação Rápida de Materiais de Alta Densidade

- Por que o recozimento de curto prazo seguido de têmpera em água é necessário para ligas de Ti-15Mo? Garanta o desempenho máximo do material

- Como um forno de tratamento térmico a vácuo melhora os revestimentos por aspersão térmica? Aumenta a resistência da ligação e a pureza da superfície.

- Que vantagens operacionais os fornos a vácuo oferecem? Alcance Qualidade Superior de Materiais e Controle de Processo

- Por que o tratamento a alta temperatura em um forno de recozimento a vácuo é necessário após a montagem de heterostructures multicamadas?

- Recozimento a 1200°C para Aço Silício LPBF (Fe-Si): Melhorando o Desempenho Magnético Suave

- Como o design de uma unidade de vácuo de laboratório em larga escala evita a contaminação secundária? Isolamento por Telas de Quartzo