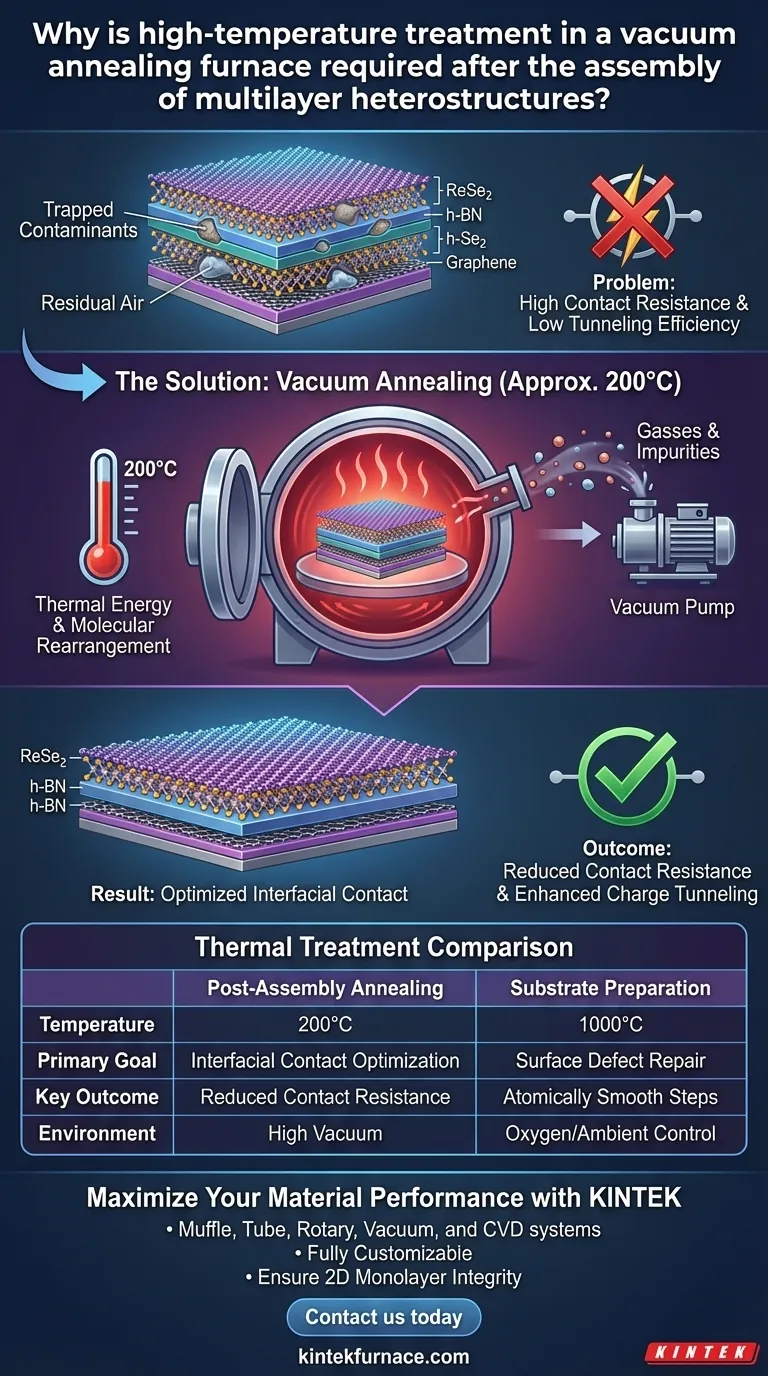

O recozimento a vácuo pós-montagem é uma etapa crítica de purificação usada para eliminar contaminantes presos entre as camadas de uma heterostructure. Ao aquecer o dispositivo — tipicamente em torno de 200°C — em um ambiente de vácuo, você efetivamente elimina o ar residual e as impurezas, forçando os materiais bidimensionais a um contato físico mais próximo.

O objetivo principal deste tratamento é otimizar o contato interfacial entre as camadas. Ao remover resíduos presos e induzir rearranjo molecular, o processo reduz significativamente a resistência de contato e aumenta a eficiência de tunelamento de carga, essencial para dispositivos de alto desempenho.

O Mecanismo de Melhoria Interfacial

Remoção de Contaminantes Presos

Durante o empilhamento físico ou a montagem de heterostructures multicamadas (como ReSe2/h-BN/Grafeno), bolsões microscópicos de ar residual e impurezas ficam inevitavelmente presos entre as camadas.

Se não tratados, esses contaminantes agem como barreiras. Eles impedem que as camadas atômicas alcancem o contato íntimo necessário para que os fenômenos quânticos funcionem corretamente.

Expansão Térmica e Rearranjo Molecular

O processo de recozimento geralmente envolve o aquecimento da estrutura a aproximadamente 200°C por duas horas.

Esta introdução de energia térmica causa expansão térmica e induz rearranjo molecular dentro da heterostructure. À medida que os materiais se expandem e se movem ligeiramente, os gases presos são expelidos para o vácuo, e as camadas se acomodam em uma configuração mais estável termodinamicamente e mais plana.

Melhoria das Propriedades Elétricas

O resultado direto de uma interface mais limpa e mais próxima é uma melhoria dramática no desempenho elétrico.

Especificamente, este processo reduz a resistência de contato, garantindo que a corrente flua suavemente através da junção. Além disso, para dispositivos verticais, a remoção de lacunas inter facial aumenta significativamente a eficiência de tunelamento de carga, que é frequentemente o fator limitante na velocidade e sensibilidade do dispositivo.

Compreendendo os Trade-offs: Temperatura do Processo

É vital distinguir entre recozimento pós-montagem e preparação do substrato, pois "alta temperatura" significa coisas diferentes em contextos diferentes.

O Risco de Calor Excessivo

Para uma heterostructure totalmente montada, "alta temperatura" é relativamente moderada (por exemplo, 200°C). Exceder significativamente essa faixa pode danificar as delicadas monocamadas 2D ou causar reações químicas indesejadas entre os componentes do empilhamento.

Distinguindo o Tratamento do Substrato

Em contraste, a preparação do substrato requer temperaturas muito mais altas *antes* de qualquer montagem do dispositivo ocorrer.

Como observado em protocolos de processamento de substrato, os materiais base geralmente passam por recozimento a 1000°C em oxigênio. Esse calor extremo é necessário para remover contaminantes orgânicos, reparar defeitos superficiais e criar estruturas de degraus atomicamente lisas para crescimento epitaxial. No entanto, essa temperatura é geralmente destrutiva para uma heterostructure multicamada acabada e deve ser aplicada apenas ao substrato nu.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o desempenho ideal do dispositivo, você deve aplicar o tratamento térmico correto na fase correta de fabricação.

- Se seu foco principal é otimizar um dispositivo acabado: Utilize um recozimento a vácuo moderado (aprox. 200°C) para expelir o ar preso e melhorar a interface elétrica entre as camadas empilhadas.

- Se seu foco principal é a qualidade do crescimento do material: Utilize um recozimento a alta temperatura (aprox. 1000°C) no substrato nu *antes* da montagem para garantir uma superfície de nucleação atomicamente lisa.

O sucesso depende do uso de energia térmica para limpar a interface sem comprometer a integridade estrutural das delicadas camadas 2D.

Tabela Resumo:

| Característica | Recozimento Pós-Montagem | Preparação do Substrato |

|---|---|---|

| Temperatura | Aprox. 200°C | Aprox. 1000°C |

| Objetivo Principal | Otimização do Contato Interfacial | Reparo de Defeitos Superficiais |

| Resultado Chave | Redução da Resistência de Contato | Degraus Atomicamente Lisos |

| Ambiente | Alto Vácuo | Controle de Oxigênio/Ambiente |

Maximize o Desempenho do Seu Material com a KINTEK

O controle térmico preciso é a diferença entre um dispositivo de alto desempenho e um experimento falho. Se você precisa de recozimento a vácuo em temperatura moderada para aperfeiçoar as interfaces de sua heterostructure ou sistemas de alto calor para preparação de substrato, a KINTEK oferece a solução.

Apoiados por P&D e fabricação especializados, oferecemos uma ampla gama de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para os requisitos exclusivos do seu laboratório. Garanta a integridade de suas monocamadas 2D e alcance uma eficiência superior de tunelamento de carga hoje mesmo.

Pronto para elevar sua pesquisa? Entre em contato conosco hoje para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- Wei Li, Shaoxi Wang. Reconfigurable Floating‐Gate Devices with Ambipolar ReSe<sub>2</sub> Channel: Dual‐Mode Storage, NMOS‐PMOS Transformation, Logic Functions, Synapse Simulations, Positive and Negative Photoconductive Effects. DOI: 10.1002/adfm.202425359

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os benefícios operacionais dos fornos a vácuo de múltiplas câmaras? Aumente a Produção e Reduza Custos

- Por que um forno de secagem a vácuo é necessário para nanofibras de Pt-perovskita? Otimizar a Dispersão e o Desempenho do Catalisador

- Quais fatores devem ser considerados ao escolher um forno a vácuo? Otimize o Processamento do Seu Material com Dicas de Especialistas

- Qual é a função de um forno de secagem a vácuo no pré-tratamento CSAC? Preservar a Estrutura dos Poros e Aprimorar a Modificação

- Qual é a função do cristalizador em um forno de sublimação a vácuo? Dominando a Temperatura para Magnésio de Alta Pureza

- Quais fatores devem ser considerados ao selecionar um forno de arco a vácuo? Otimize a Produção de Seus Materiais com Insights de Especialistas

- Quais são as condições ambientais necessárias para operar um forno a vácuo? Garanta segurança e desempenho ideal

- Como a configuração do forno de sinterização de alta temperatura influencia a microestrutura do BaTiO3? Otimizar o desempenho da pulverização catódica