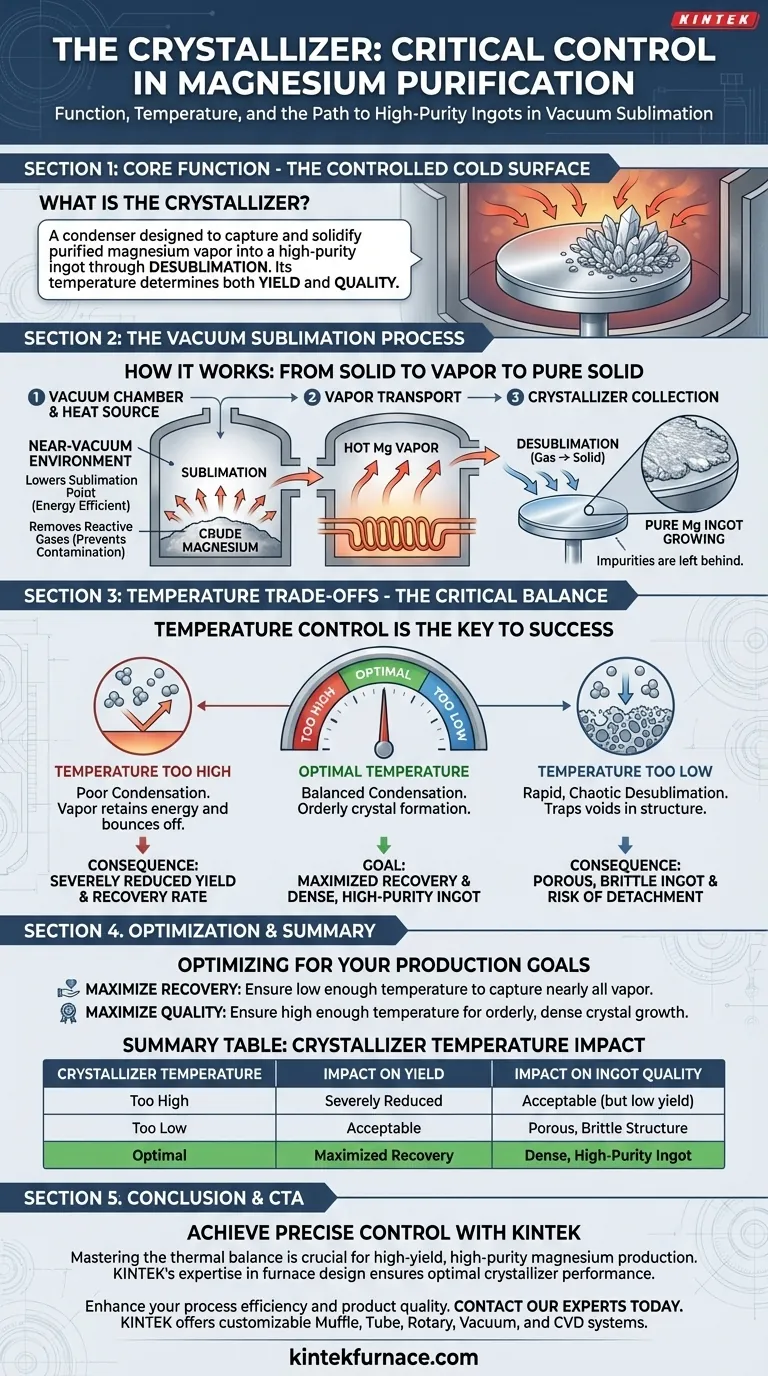

Em sua essência, o cristalizador em um forno de sublimação a vácuo funciona como uma superfície fria controlada projetada para capturar e solidificar o vapor de magnésio purificado. Este componente, também chamado de condensador, é onde o magnésio gasoso se transforma de volta em um lingote sólido de alta pureza. Sua temperatura é o parâmetro de controle mais crítico, pois governa diretamente tanto a quantidade (rendimento) quanto a qualidade (densidade) do produto final.

O desafio central é manter um equilíbrio térmico preciso. O cristalizador deve estar frio o suficiente para forçar o vapor quente de magnésio a condensar eficientemente, mas não tão frio a ponto de criar um lingote estruturalmente fraco ou poroso.

Como a Sublimação a Vácuo Alcança a Pureza

Para entender o papel do cristalizador, você deve primeiro entender o ambiente em que ele opera. O processo depende da transformação de magnésio bruto sólido diretamente em um gás e, em seguida, de volta a um sólido ainda mais puro, contornando a fase líquida.

O Papel Crítico do Vácuo

Uma bomba de vácuo de alto desempenho é fundamental para todo o processo. Ela cria um ambiente de vácuo próximo dentro do forno, o que atinge dois objetivos essenciais.

Primeiro, ela reduz drasticamente o ponto de sublimação do magnésio. Isso permite que o metal se transforme em vapor a uma temperatura muito mais baixa e energeticamente eficiente.

Segundo, o vácuo remove gases atmosféricos reativos como oxigênio e nitrogênio. Isso impede que o vapor de magnésio quente e altamente reativo forme óxidos ou nitretos, o que contaminaria o produto final.

O Princípio da Dessublimação

Dentro deste vácuo, o magnésio bruto é aquecido até sublimar, transformando-se de um sólido em um gás quente. Este vapor então viaja para longe da fonte de calor em direção ao cristalizador muito mais frio.

Quando o vapor quente de magnésio entra em contato com a superfície fria do cristalizador, ele sofre dessublimação – uma transição de fase imediata de gás diretamente de volta para um sólido. As impurezas, tendo pontos de sublimação diferentes, são deixadas para trás.

A Função do Cristalizador na Coleta

O cristalizador é o ponto de coleta designado para este magnésio purificado. Ele é projetado para criar um diferencial de temperatura preciso dentro da câmara do forno.

Criação de uma Zona Fria Controlada

Geralmente projetado como um disco, o cristalizador é resfriado ativamente, muitas vezes pela circulação de água internamente. Isso o torna o componente mais frio dentro do forno de alta temperatura.

Essa diferença de temperatura atua como um ímã para o vapor quente de magnésio, garantindo que o metal purificado se consolide em um local previsível e controlado.

Captura e Crescimento do Lingote

À medida que as moléculas de vapor de magnésio colidem com a superfície fria, elas perdem rapidamente sua energia térmica. Isso as força a condensar e formar cristais sólidos.

Ao longo do processo, esses cristais se acumulam uns sobre os outros, aderindo ao disco e crescendo em um único lingote de magnésio de alta pureza.

Entendendo os Compromissos de Temperatura

O sucesso de todo o ciclo de purificação depende de acertar a temperatura do cristalizador. Desvios mesmo que pequenos em qualquer direção introduzem problemas significativos que comprometem o resultado final.

O Risco de uma Temperatura Muito Alta

Se a superfície do cristalizador estiver muito quente, ela não terá o diferencial térmico necessário para condensar eficientemente o vapor de magnésio.

As moléculas de vapor atingirão a superfície, mas reterão muita energia para solidificar, ricocheteando em vez disso. Isso leva a uma baixa eficiência de condensação e resulta em uma taxa de recuperação severamente reduzida, ou rendimento.

O Perigo de uma Temperatura Muito Baixa

Inversamente, se o cristalizador estiver muito frio, o processo de dessublimação ocorre de forma muito rápida e caótica. Esse efeito de resfriamento de choque aprisiona vazios dentro da estrutura cristalina à medida que ela se forma.

Isso resulta em um lingote poroso e quebradiço, o que compromete sua qualidade metalúrgica. Além disso, essa estrutura pobre pode levar o lingote a se desprender do cristalizador e cair de volta no cadinho, arruinando todo o lote.

Otimizando a Temperatura do Cristalizador para o Seu Objetivo

Controlar a temperatura do cristalizador é um ato de equilíbrio entre objetivos concorrentes. Sua prioridade de produção específica determinará seu ponto de ajuste de temperatura ideal dentro da faixa ótima.

- Se o seu foco principal é maximizar a taxa de recuperação: Você deve garantir que a temperatura seja baixa o suficiente para capturar quase todo o vapor, evitando a ineficiência de uma superfície muito quente.

- Se o seu foco principal é alcançar a máxima densidade e qualidade do lingote: Você deve garantir que a temperatura seja alta o suficiente para permitir que os cristais se formem em uma estrutura ordenada e densa, evitando a porosidade causada por uma superfície muito fria.

Em última análise, dominar a temperatura do cristalizador é a chave para controlar o resultado de todo o processo de sublimação a vácuo.

Tabela Resumo:

| Temperatura do Cristalizador | Impacto no Rendimento | Impacto na Qualidade do Lingote |

|---|---|---|

| Muito Alta | Severamente Reduzido (Baixa Condensação) | Aceitável, mas o rendimento é baixo |

| Muito Baixa | Aceitável | Estrutura Porosa e Quebradiça |

| Ótima | Recuperação Maximimizada | Lingote Denso e de Alta Pureza |

Alcance Controle Preciso em Seu Processo de Purificação

Dominar o equilíbrio térmico do seu forno de sublimação a vácuo é a chave para a produção de magnésio de alto rendimento e alta pureza. A experiência da KINTEK em design de fornos de alta temperatura garante que você tenha o controle preciso necessário para um desempenho ideal do cristalizador.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas de purificação.

Pronto para aprimorar a eficiência do seu processo e a qualidade do produto? Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos de laboratório podem ser adaptados para sua aplicação.

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios