Em sua essência, um forno tubular rotativo se destaca no tratamento térmico ao tombar materiais através de um tubo aquecido e rotativo. Este design garante que cada partícula seja aquecida uniformemente, permite o processamento contínuo para alto rendimento e oferece controle preciso tanto da temperatura quanto da atmosfera, tornando-o ideal para processar pós, grânulos e outros sólidos a granel.

A vantagem fundamental de um forno tubular rotativo é sua capacidade de transformar o desafio de aquecer materiais a granel de um processo estático e irregular para um dinâmico e altamente consistente. Ele resolve o problema central dos gradientes de temperatura que afligem fornos tradicionais ao trabalhar com pós e grânulos.

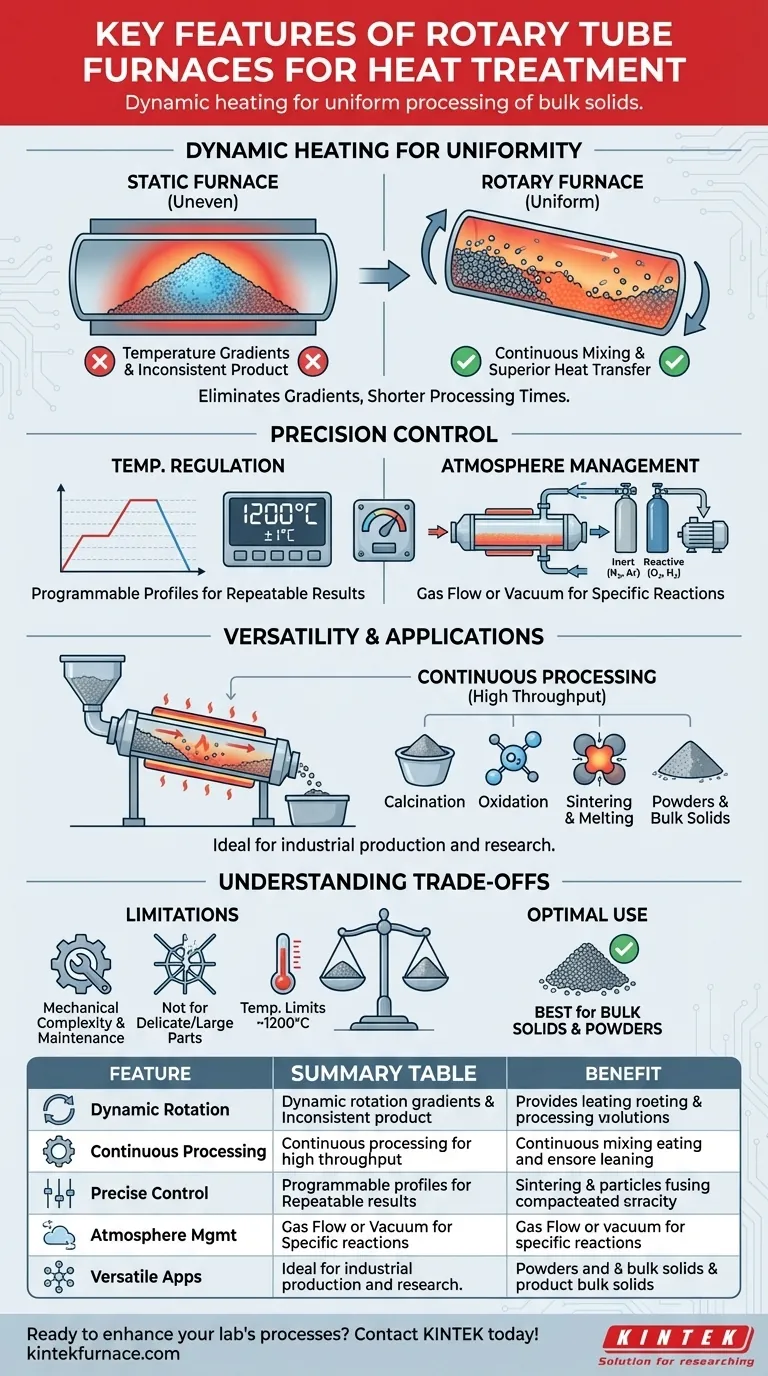

O Princípio Central: Aquecimento Dinâmico para Uniformidade

A característica definidora de um forno rotativo é a própria rotação. Ao contrário de um forno de caixa estático ou forno tubular onde o calor deve penetrar lentamente uma massa estacionária, a ação rotativa mistura ativamente o material, levando a resultados superiores.

Como a Rotação Elimina os Gradientes de Temperatura

Em um forno estático, as camadas externas de um pó ou material granular aquecem primeiro, isolando efetivamente o núcleo. Isso cria uma diferença significativa de temperatura, ou gradiente, resultando em um produto final inconsistente.

Um forno rotativo resolve isso tombando continuamente o material. Esta ação traz constantemente partículas mais frias do interior para a superfície da pilha, expondo-as diretamente à fonte de calor e garantindo que cada partícula siga um caminho térmico semelhante.

Impacto na Eficiência da Transferência de Calor

Essa mistura constante aumenta dramaticamente a taxa de transferência de calor. Como o material está sempre em movimento, o calor é absorvido muito mais rapidamente e uniformemente em todo o lote.

Essa eficiência frequentemente leva a tempos de processamento significativamente mais curtos em comparação com os métodos estáticos, aumentando a produtividade e reduzindo o consumo de energia por unidade de material.

Controle Preciso sobre o Ambiente de Processamento

Os fornos tubulares rotativos modernos não são apenas misturadores mecânicos; são instrumentos sofisticados que oferecem controle granular sobre todos os aspectos do processo térmico.

Regulação Avançada de Temperatura

Esses fornos utilizam controladores digitais avançados que permitem um gerenciamento preciso da temperatura em toda a zona aquecida. Muitos sistemas apresentam controladores programáveis que podem executar perfis térmicos complexos.

Por exemplo, um controlador pode suportar 30 ou mais "segmentos" programáveis, permitindo que você defina uma sequência precisa de rampas de aquecimento, patamares (manutenções) e taxas de resfriamento. Isso garante que os processos não sejam apenas precisos, mas também perfeitamente repetíveis.

Gerenciamento de Atmosfera (Gás e Vácuo)

Muitos processos de tratamento térmico exigem uma atmosfera controlada para evitar reações químicas indesejadas (como oxidação) ou para promover as desejadas.

Os fornos rotativos são frequentemente equipados com vedações a vácuo e portas para fluxo de gás. Isso permite operar em uma atmosfera inerte (como nitrogênio ou argônio), reativa ou sob vácuo, proporcionando flexibilidade crítica para o processamento de materiais avançados.

Versatilidade na Aplicação e no Processo

A combinação de aquecimento dinâmico e controle preciso torna os fornos tubulares rotativos altamente versáteis tanto para a produção industrial quanto para a pesquisa.

Permitindo o Processamento Contínuo

Uma vantagem industrial chave é a capacidade de operar continuamente. O material pode ser alimentado em uma extremidade do tubo inclinado e viajar lentamente até a extremidade de descarga enquanto ele gira.

Isso contrasta com os fornos "em batelada" estáticos, que devem ser carregados, operados, resfriados e descarregados para cada ciclo. O processamento contínuo é essencial para a fabricação de alto volume, onde o rendimento é crítico.

Principais Processos Térmicos

Os fornos rotativos são ideais para uma variedade de tratamentos térmicos aplicados a sólidos a granel:

- Calcinação: A decomposição térmica de materiais, frequentemente para remover água ou dióxido de carbono, como a conversão de calcário em cal.

- Oxidação: Uma reação química controlada envolvendo oxigênio, usada para modificar as propriedades de um material. O forno garante uma reação uniforme em todo o pó.

- Fusão e Sinterização: A mistura dinâmica é eficaz para fundir uniformemente pós ou sinterizá-los em uma massa sólida sem superaquecer as camadas externas.

Compreendendo as Desvantagens

Embora potentes, os fornos tubulares rotativos não são a solução universal para todas as necessidades de tratamento térmico. A objetividade exige reconhecer suas limitações.

Complexidade Mecânica

O mecanismo rotativo, incluindo o motor, o sistema de acionamento e as vedações rotativas, adiciona uma camada de complexidade mecânica. Esses componentes exigem mais manutenção do que um forno estático simples e podem ser pontos potenciais de falha ao longo do tempo.

Restrições de Material

A ação de tombamento, tão benéfica para pós, é inadequada para tratar componentes grandes e únicos ou estruturas delicadas que poderiam ser danificadas pelo movimento mecânico. O forno é explicitamente projetado para materiais a granel.

Limitações de Temperatura e Tubo

A temperatura máxima de operação (muitas vezes em torno de 1200°C) é ditada pelo material do tubo, que pode ser quartzo, cerâmica ou uma liga metálica de alta temperatura. Aplicações que exigem temperaturas mais altas podem necessitar de designs de forno diferentes, como um forno de grafite.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto depende inteiramente do seu material e dos seus objetivos de processamento.

- Se o seu foco principal é o processamento de alto volume de pós ou grânulos: O forno tubular rotativo é superior devido à sua operação contínua e uniformidade de aquecimento inigualável.

- Se o seu foco principal são reações químicas precisas e repetíveis (por exemplo, calcinação): Este forno é uma excelente escolha pela sua combinação de mistura dinâmica e controle atmosférico rigoroso.

- Se o seu foco principal é o tratamento térmico de peças únicas e grandes ou amostras delicadas: Um forno de caixa estático ou um forno tubular padrão (não rotativo) é a ferramenta mais apropriada.

Em última análise, um forno tubular rotativo é a ferramenta definitiva para alcançar consistência térmica e eficiência ao processar sólidos a granel.

Tabela Resumo:

| Característica | Descrição | Benefício |

|---|---|---|

| Rotação Dinâmica | Tomba materiais em um tubo aquecido | Elimina gradientes de temperatura para aquecimento uniforme |

| Processamento Contínuo | Permite alimentação e descarga de material durante a operação | Alto rendimento e eficiência na produção |

| Controle Preciso de Temperatura | Usa controladores digitais com perfis programáveis | Processos térmicos precisos e repetíveis |

| Gerenciamento de Atmosfera | Suporta gases inertes, atmosferas reativas ou vácuo | Previne oxidação e possibilita reações químicas específicas |

| Aplicações Versáteis | Ideal para calcinação, oxidação, fusão e sinterização | Adequado para pós, grânulos e sólidos a granel |

Pronto para aprimorar os processos de tratamento térmico do seu laboratório com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você está processando pós, grânulos ou outros sólidos a granel, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios