Em sua essência, um forno tubular rotativo é definido por seu tubo de processo central e rotativo, que é revestido com material refratário e montado em um ligeiro ângulo. Essa arquitetura única não é arbitrária; ela é projetada especificamente para transportar material continuamente de uma extremidade à outra enquanto o agita, garantindo um tratamento térmico e mistura excepcionalmente uniformes sob uma atmosfera controlada.

A estrutura definidora de um forno tubular rotativo—um tubo angulado, rotativo e aquecido indiretamente—é uma solução direta para alcançar uma uniformidade térmica excepcional e processamento contínuo de materiais sob condições atmosféricas precisamente controladas.

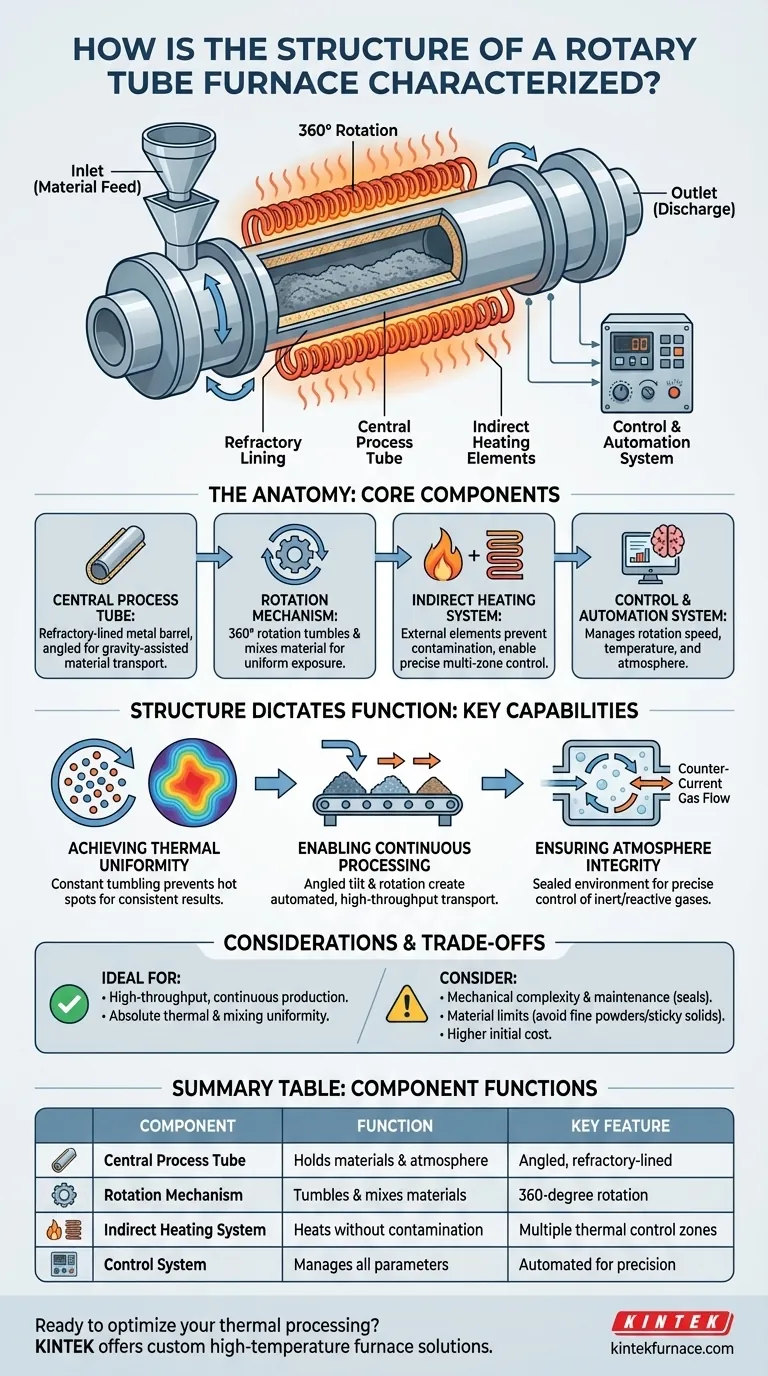

A Anatomia de um Forno Tubular Rotativo

Para entender sua função, devemos primeiro detalhar seus componentes estruturais fundamentais. Cada parte desempenha um papel crítico no desempenho geral do forno.

O Tubo de Processo Central

Este é o coração do sistema. É tipicamente um barril ou tambor de metal que contém os materiais de processo e a atmosfera.

O interior é revestido com um material refratário projetado para suportar temperaturas extremas e proteger a estrutura externa de metal.

Crucialmente, todo o conjunto do tubo é instalado em um ligeiro ângulo. Essa inclinação usa a gravidade para ajudar a mover o material através do forno à medida que ele gira.

O Mecanismo de Rotação

O forno é projetado para girar 360 graus em torno de seu eixo central.

Essa rotação serve a dois propósitos principais: ela agita continuamente o material para garantir que cada partícula seja exposta ao mesmo calor, e induz a mistura ou agitação, o que é vital para muitas reações químicas.

O Sistema de Aquecimento Indireto

Fornecendo tubulares rotativos utilizam um design de aquecimento indireto. Os elementos de aquecimento estão localizados fora do tubo de processo.

Essa separação evita a contaminação da amostra pelos elementos de aquecimento e permite um controle de temperatura altamente preciso.

Sistemas avançados apresentam múltiplas zonas de controle térmico ao longo do comprimento do tubo, permitindo um perfil de temperatura personalizado à medida que o material viaja através do forno.

O Sistema de Controle e Automação

A estrutura física do forno é governada por uma seção de controle elétrico.

Este sistema gerencia todos os parâmetros críticos, incluindo a velocidade de rotação do tubo, a temperatura em cada zona de aquecimento e a composição da atmosfera de processo. Controles modernos permitem um alto grau de automação e monitoramento remoto.

Como a Estrutura Dita a Função

A arquitetura única de um forno tubular rotativo permite diretamente suas capacidades mais valiosas. O design é uma solução para desafios comuns no processamento térmico.

Alcançando Uniformidade Térmica

A rotação constante é a chave para evitar pontos quentes. Ao agitar o material, o forno garante que o calor seja distribuído uniformemente por todo o lote da amostra, levando a resultados altamente consistentes e repetíveis.

Possibilitando o Processamento Contínuo

Ao contrário de um forno de batelada estático, a combinação da ligeira inclinação e rotação controlada cria um sistema automatizado de transporte de material.

O material é alimentado na extremidade superior (entrada) e viaja lentamente para a extremidade inferior (saída), tornando o forno ideal para ambientes de produção contínua e de alto rendimento.

Garantindo a Integridade da Atmosfera

O tubo fechado cria um ambiente selado. Isso permite um controle preciso sobre a atmosfera interna.

Gases—sejam inertes, oxidantes ou redutores—podem ser introduzidos para facilitar processos químicos específicos como calcinação ou pirólise. Muitas vezes, o gás flui na direção oposta ao material (fluxo em contracorrente) para maximizar a eficiência da reação.

Compreendendo as Desvantagens

Nenhuma tecnologia é uma solução universal. A estrutura especializada de um forno tubular rotativo vem com considerações específicas.

Complexidade e Manutenção

A inclusão de um mecanismo rotativo introduz peças móveis. As vedações na entrada e saída são críticas para manter a integridade da atmosfera e estão sujeitas a desgaste, exigindo inspeção e manutenção regulares.

Adequação do Material

Este design é ideal para pós granulares, cristalinos ou de fluxo livre e peças pequenas. Pós extremamente finos podem ser arrastados pela corrente de gás do processo, enquanto materiais pegajosos ou aglomerados podem se acumular nas paredes do tubo, prejudicando o desempenho.

Escalabilidade e Custo

Embora altamente eficientes para processamento contínuo, os fornos tubulares rotativos podem representar um investimento de capital inicial mais alto em comparação com fornos de batelada estáticos mais simples. Sua complexidade mecânica também pode influenciar os custos operacionais a longo prazo.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará se a estrutura deste forno é a mais adequada para sua aplicação.

- Se seu foco principal é alta produção e processamento contínuo: O transporte automatizado de material possibilitado pelo tubo angulado e rotativo é uma vantagem decisiva.

- Se seu foco principal é uniformidade absoluta da amostra: A ação de agitação constante proporciona consistência térmica e mistura superiores em comparação com qualquer design de forno estático.

- Se seu foco principal é processar pequenas bateladas estáticas com um orçamento limitado: Um forno tubular ou mufla de batelada mais simples e não rotativo pode ser uma solução mais econômica.

Compreender esta arquitetura permite que você combine a tecnologia de processamento térmico correta com seu material e objetivos de produção específicos.

Tabela Resumo:

| Componente | Função | Característica Principal |

|---|---|---|

| Tubo de Processo Central | Contém materiais e atmosfera | Angulado, revestido com refratário para resistência ao calor |

| Mecanismo de Rotação | Agita e mistura materiais | Rotação de 360 graus para exposição uniforme |

| Sistema de Aquecimento Indireto | Aquece sem contaminação | Múltiplas zonas de controle térmico |

| Sistema de Controle | Gerencia rotação, temperatura, atmosfera | Automatizado para precisão e monitoramento |

Pronto para otimizar seu processamento térmico com um forno tubular rotativo personalizado? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Muflas, Tubulares, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para uniformidade e eficiência superiores. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias