Em sua essência, a transferência de calor eficiente é a vantagem operacional que define um forno tubular rotativo. Essa eficiência permite um aquecimento excepcionalmente rápido e uniforme dos materiais, o que, por sua vez, possibilita o processamento contínuo em lotes, minimiza o manuseio de materiais e garante um produto final altamente consistente e puro.

O valor único de um forno tubular rotativo vem de seu design, que combina aquecimento indireto com rotação constante. Isso transforma todo o tubo em um trocador de calor dinâmico, garantindo que cada partícula de material seja aquecida de forma uniforme e rápida, ao mesmo tempo em que é protegida contra contaminação.

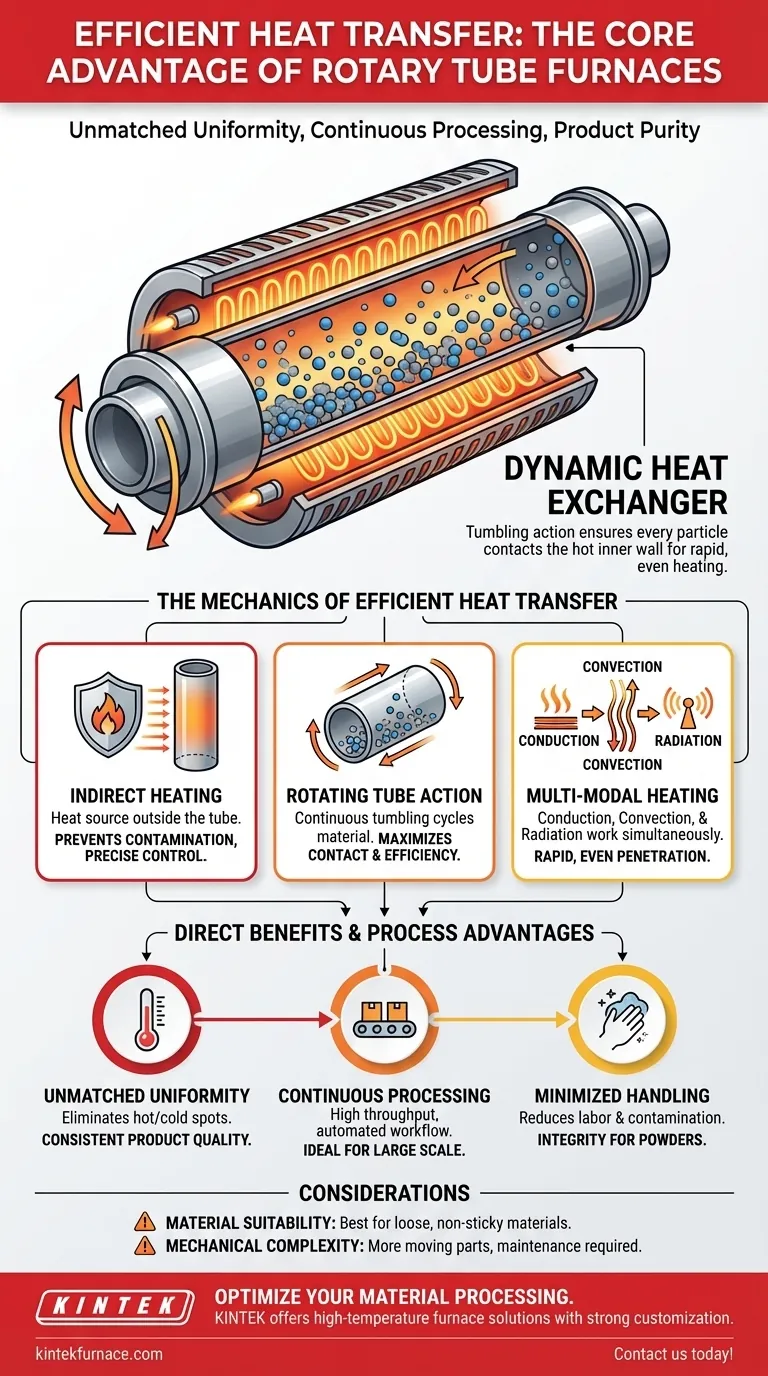

A Mecânica da Transferência Eficiente de Calor

Para entender por que isso é tão importante, você deve primeiro compreender os princípios fundamentais em ação. A eficácia do forno não se baseia em um único fator, mas na interação de seu design e da física da transferência de calor.

O Princípio do Aquecimento Indireto

Um forno tubular rotativo emprega um método de aquecimento indireto. A fonte de calor, como elementos elétricos ou queimadores a gás, é posicionada fora do tubo rotativo que contém o material.

Este design é crítico porque impede qualquer contato direto entre a fonte de aquecimento e o material que está sendo processado. O benefício primário é a prevenção de contaminação, garantindo a pureza do produto. Também permite um controle de temperatura extremamente preciso do ambiente dentro do tubo.

O Tubo Rotativo como Trocador de Calor

O tubo do forno não é meramente um recipiente; é a ferramenta principal para a transferência de calor. À medida que os elementos externos aquecem o tubo, a parede do tubo em si se torna quente.

A rotação longitudinal do tubo então agita continuamente o material dentro. Esse movimento dinâmico garante que todo o volume do material seja constantemente ciclizado para contato com a parede interna quente do tubo, funcionando como um trocador de calor altamente eficiente.

Uma Abordagem Multimodal para o Aquecimento

A ação de tombamento maximiza a transferência de calor através de múltiplos modos físicos simultaneamente:

- Condução: Ocorre quando as partículas do material tocam fisicamente a parede interna quente do tubo.

- Convecção: A atmosfera dentro do tubo é aquecida, e este gás quente transfere calor enquanto flui ao redor das partículas.

- Radiação: A parede quente do tubo irradia energia térmica diretamente para o material dentro dele.

Esta combinação garante que o calor penetre em todo o lote de material de forma rápida e uniforme, um feito difícil de alcançar em um forno estático.

Os Benefícios Diretos da Transferência de Calor Superior

Este mecanismo eficiente e multimodal de transferência de calor se traduz diretamente em vantagens tangíveis de processo que são críticas tanto em ambientes industriais quanto laboratoriais.

Alcançando Uniformidade Incomparável

Como cada partícula é continuamente exposta à fonte de calor (a parede do tubo), todo o lote atinge a temperatura alvo quase ao mesmo tempo.

Isso elimina pontos quentes e frios, garantindo que todo o material receba exatamente o mesmo tratamento térmico. Isso é vital para reações químicas sensíveis, síntese de materiais e para alcançar características consistentes do produto.

Possibilitando o Processamento Contínuo em Lotes

A velocidade da transferência de calor permite que o material seja processado em um tempo muito curto. Isso torna o forno ideal para processamento contínuo em lotes.

A matéria-prima pode ser alimentada em uma extremidade do tubo inclinado e rotativo, e o produto acabado pode ser descarregado da outra. Isso cria um fluxo de trabalho altamente eficiente e automatizado que aumenta significativamente a produtividade em comparação com os métodos de lote estático.

Minimizando o Manuseio de Materiais no Processamento de Pós

Os fornos tubulares rotativos são particularmente eficazes para o processamento de pós, grânulos e outros materiais soltos. O design de fluxo contínuo minimiza a necessidade de manuseio manual entre lotes.

Isso reduz o trabalho, limita o potencial de erro ou exposição do operador e mantém a integridade do produto, reduzindo sua exposição ao ambiente.

Compreendendo as Vantagens e Considerações

Embora altamente eficaz, o design de um forno tubular rotativo apresenta certas considerações que o tornam ideal para algumas aplicações e menos para outras.

Adequação do Material

O mecanismo principal do forno depende da capacidade do material de se mover livremente. Ele é projetado para materiais soltos. Materiais pegajosos, propensos a aglomeração em altas temperaturas ou que consistem em peças muito grandes e não uniformes podem não ser adequados para este processo.

Complexidade Mecânica

Em comparação com um forno de caixa estático simples, um forno tubular rotativo possui mais peças móveis. O sistema de rotação requer motores, vedantes e rolamentos que necessitam de um cronograma de manutenção mais envolvido para garantir a confiabilidade a longo prazo.

Escala do Processo

Os benefícios do processamento contínuo são mais pronunciados em escala industrial ou em laboratórios de alta produtividade. Para testes de amostras muito pequenos e infrequentes, o tempo de configuração e limpeza pode superar os benefícios em relação a um forno de lote mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno tubular rotativo deve ser impulsionada por uma compreensão clara de seus objetivos de processo.

- Se seu foco principal é a produtividade e eficiência do processo: Um forno tubular rotativo é uma escolha excepcional, pois seu design é otimizado para processamento contínuo e automatizado.

- Se seu foco principal é a uniformidade e pureza do produto: A combinação de aquecimento indireto e rotação constante proporciona consistência de temperatura e proteção contra contaminação incomparáveis.

- Se seu foco principal é a versatilidade para materiais soltos: Este forno pode lidar com uma ampla gama de pós e grânulos para aplicações que vão desde a calcinação até a síntese de materiais.

Ao entender sua dinâmica única de transferência de calor, você pode alavancar com confiança o forno tubular rotativo para alcançar resultados superiores em sua aplicação específica.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Método de Aquecimento | O aquecimento indireto previne a contaminação e permite controle preciso da temperatura. |

| Modos de Transferência de Calor | Combina condução, convecção e radiação para aquecimento rápido e uniforme. |

| Benefícios Principais | Uniformidade incomparável, processamento contínuo em lotes, manuseio minimizado de materiais. |

| Aplicações Ideais | Adequado para materiais soltos como pós e grânulos em laboratórios industriais ou de alta produtividade. |

| Considerações | Não é ideal para materiais pegajosos ou grandes; requer mais manutenção devido às peças móveis. |

Pronto para otimizar o processamento de seus materiais com fornos tubulares rotativos avançados?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura sob medida. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é projetada para eficiência e precisão. Com fortes capacidades de personalização profunda, podemos atender precisamente às suas necessidades experimentais exclusivas, garantindo transferência de calor superior, pureza e produtividade para seus pós e grânulos.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar o desempenho do seu laboratório e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios