Desde a fabricação industrial até a pesquisa avançada, os fornos tubulares rotativos são empregados para um conjunto específico de tarefas de alta temperatura que exigem o processamento contínuo de materiais soltos. Suas aplicações variam desde a produção de produtos industriais essenciais como clínquer de cimento e pelotas de minério de ferro até a execução de processos químicos precisos como oxidação, calcinação e síntese de catalisadores.

O desafio central em muitos processos térmicos é alcançar um tratamento térmico uniforme e uma reação atmosférica em todo o pó a granel ou material granular. Os fornos tubulares rotativos resolvem isso tombando continuamente o material, garantindo que cada partícula seja uniformemente exposta ao calor e à atmosfera do processo, tornando-os indispensáveis para aplicações contínuas e de alto rendimento.

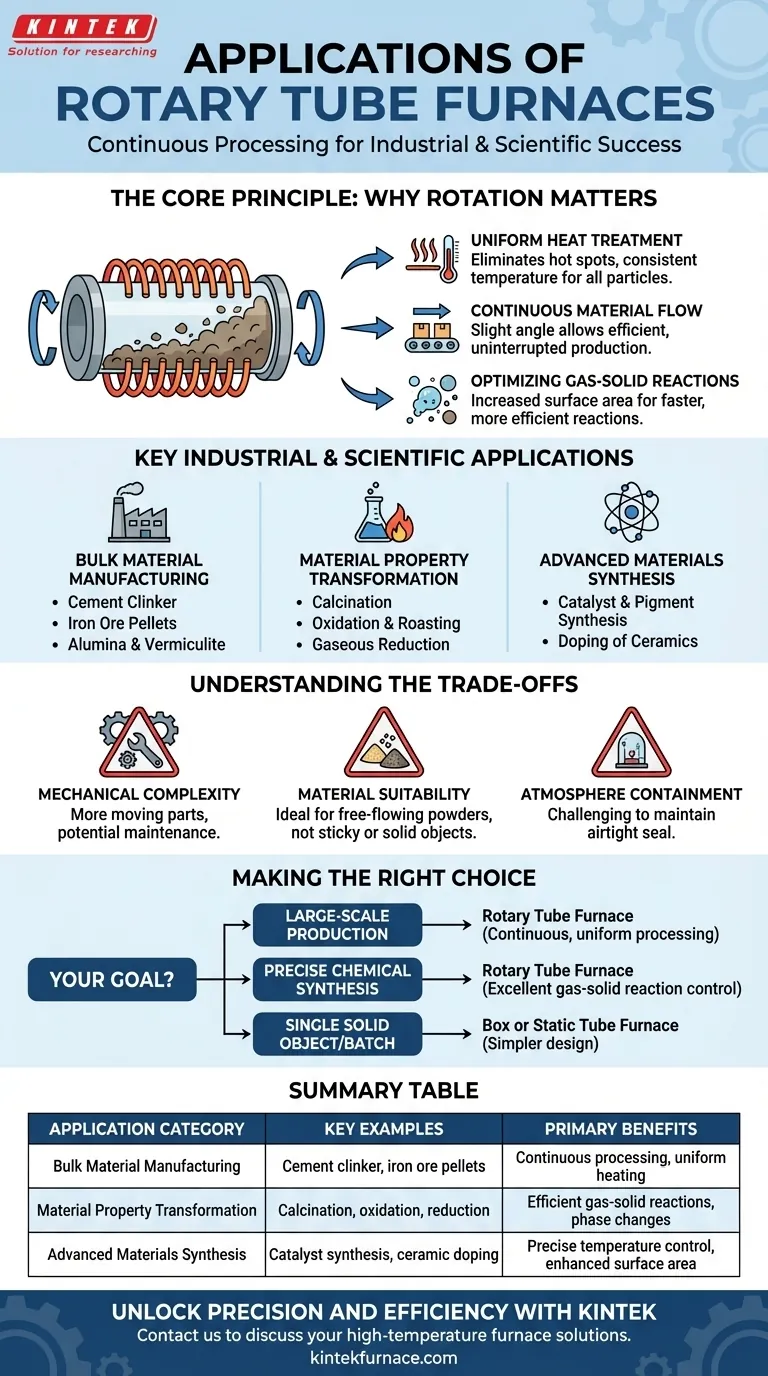

O Princípio Central: Por que a Rotação é Importante

A característica definidora de um forno tubular rotativo é sua capacidade de misturar materiais enquanto os aquece. Essa simples ação mecânica oferece várias vantagens fundamentais sobre os projetos de fornos estáticos.

Garantindo Tratamento Térmico Uniforme

Em um forno estacionário, os materiais no topo de uma pilha podem superaquecer, enquanto os da parte inferior permanecem muito frios. A ação de tombamento de um forno rotativo circula constantemente o material, eliminando pontos quentes e garantindo que cada partícula experimente um perfil de temperatura consistente.

Permitindo o Fluxo Contínuo de Material

A maioria dos fornos tubulares rotativos é projetada em um leve ângulo. Isso permite que a matéria-prima seja continuamente alimentada na extremidade superior e que o produto processado seja constantemente descarregado da extremidade inferior, criando uma linha de produção eficiente e ininterrupta, ideal para escalas industriais.

Otimizando Reações Gás-Sólido

Processos como oxidação (adição de oxigênio), redução (remoção de oxigênio) ou calcinação frequentemente exigem uma atmosfera gasosa específica para reagir com o material sólido. A mistura constante aumenta drasticamente a área de superfície exposta ao gás do processo, levando a reações químicas mais rápidas, completas e eficientes.

Principais Aplicações Industriais e Científicas

As capacidades únicas dos fornos tubulares rotativos os tornam uma solução preferida em vários setores, desde a indústria pesada até a ciência dos materiais.

Fabricação de Materiais a Granel

Esta é a aplicação mais comum, focada na produção de alto volume.

- Clínquer de Cimento: Um componente intermediário crucial na fabricação de cimento Portland.

- Pelotas de Minério de Ferro: Preparação de minério de ferro para uso em alto-forno.

- Alumina e Vermiculita: Processamento de minerais brutos em formas industriais utilizáveis.

Transformação de Propriedades Materiais

Essas aplicações usam calor e atmosferas controladas para mudar fundamentalmente a estrutura química ou física de um material.

- Calcinação: Um processo de alta temperatura que induz transformações de fase ou remove frações voláteis, como na conversão de xisto betuminoso ou na preparação de suportes de catalisadores.

- Oxidação e Torrefação: Usados extensivamente na metalurgia para converter minérios em seus óxidos, tornando-os mais fáceis de processar posteriormente.

- Redução Gasosa: O inverso da oxidação, usado para reduzir óxidos metálicos de volta à sua forma metálica usando um gás redutor.

Síntese de Materiais Avançados

Em ambientes de laboratório e produção especializada, a precisão é fundamental. Esses fornos são usados para:

- Síntese de Catalisadores e Pigmentos: Criação de materiais com propriedades de superfície e composições químicas específicas que dependem de um controle preciso da temperatura.

- Dopagem de Cerâmicas: Introdução de pequenas quantidades de outros elementos, como metais de terras raras, na estrutura cristalina de uma cerâmica para alterar suas propriedades.

Compreendendo as Desvantagens

Embora potentes, os fornos tubulares rotativos não são uma solução universal. Seu design especializado vem com limitações específicas.

Complexidade Mecânica

O motor, o sistema de acionamento e as vedações rotativas adicionam complexidade mecânica em comparação com um forno de caixa ou tubo estático simples. Isso introduz requisitos adicionais de manutenção e potenciais pontos de falha.

Adequação do Material

Esses fornos são projetados para pós, grânulos e pelotas de fluxo livre. Não são adequados para materiais pegajosos, que podem derreter e aglomerar-se em uma grande massa, ou para objetos sólidos únicos.

Contenção da Atmosfera

Manter uma vedação perfeitamente hermética nas extremidades de um tubo rotativo pode ser mais desafiador do que com um tubo estático. Para processos que exigem atmosferas extremamente puras ou altamente controladas, esta é uma consideração crítica de design.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno tubular rotativo depende inteiramente da forma do seu material e dos seus objetivos operacionais.

- Se o seu foco principal é a produção em larga escala de materiais a granel: Um forno tubular rotativo é ideal devido à sua capacidade de processamento contínuo e uniforme de pós e pelotas.

- Se o seu foco principal é a síntese química precisa: Um forno rotativo oferece excelente controle sobre as reações gás-sólido, tornando-o superior para aplicações que exigem agitação constante do material.

- Se o seu foco principal é o tratamento térmico de um único objeto sólido ou de um lote de pó estático: Um forno rotativo é inadequado; um forno de caixa ou tubo estático mais simples é a ferramenta correta.

Em última análise, a vantagem única de um forno tubular rotativo reside na sua capacidade de combinar tratamento de alta temperatura com agitação contínua do material, uma capacidade essencial para um conjunto específico, mas crítico, de processos industriais e científicos.

Tabela Resumo:

| Categoria de Aplicação | Principais Exemplos | Benefícios Primários |

|---|---|---|

| Fabricação de Materiais a Granel | Clínquer de cimento, pelotas de minério de ferro | Processamento contínuo, aquecimento uniforme |

| Transformação de Propriedades Materiais | Calcinação, oxidação, redução | Reações gás-sólido eficientes, mudanças de fase |

| Síntese de Materiais Avançados | Síntese de catalisadores, dopagem de cerâmicas | Controle preciso de temperatura, área de superfície aprimorada |

Desbloqueie Precisão e Eficiência em Seus Processos Térmicos com a KINTEK

Você trabalha com pós, grânulos ou pelotas e precisa de tratamento térmico uniforme para aplicações como calcinação, oxidação ou síntese de catalisadores? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais e de produção, seja para fabricação industrial ou pesquisa avançada.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato hoje para discutir como nossas soluções podem impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de materiais e processos pode um Forno Rotativo de Tubo Inclinável acomodar? Processamento Térmico Versátil para Pós e Muito Mais

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme

- Como é finalizado o processo de design de um forno rotativo? Alcance Desempenho e Eficiência Ótimos

- Qual é o objetivo da calcinação de precursores de catalisadores? Alcance a Estabilidade Máxima com Fornos de Tubo Rotativo

- Qual é o propósito do dispositivo rotativo em um forno de tubo rotativo? Alcançar Aquecimento Uniforme e Mistura Eficiente

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que vantagens os fornos rotativos de aquecimento indireto oferecem em diversas indústrias? Obtenha Pureza e Precisão no Processamento Térmico

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida