Finalizar o design de um forno rotativo é um processo iterativo e orientado por dados que vai de cálculos teóricos à validação física. Começa com uma análise aprofundada do material a ser processado, que informa o dimensionamento preliminar. Este design inicial é então rigorosamente testado e refinado usando fornos em escala piloto e modelagem computacional até que atenda a todos os critérios de desempenho, eficiência e segurança.

Um forno rotativo não é um produto pronto. Seu design final é um projeto único ditado pela transformação térmica e química específica exigida para um determinado material, validado por testes empíricos e simulação computacional.

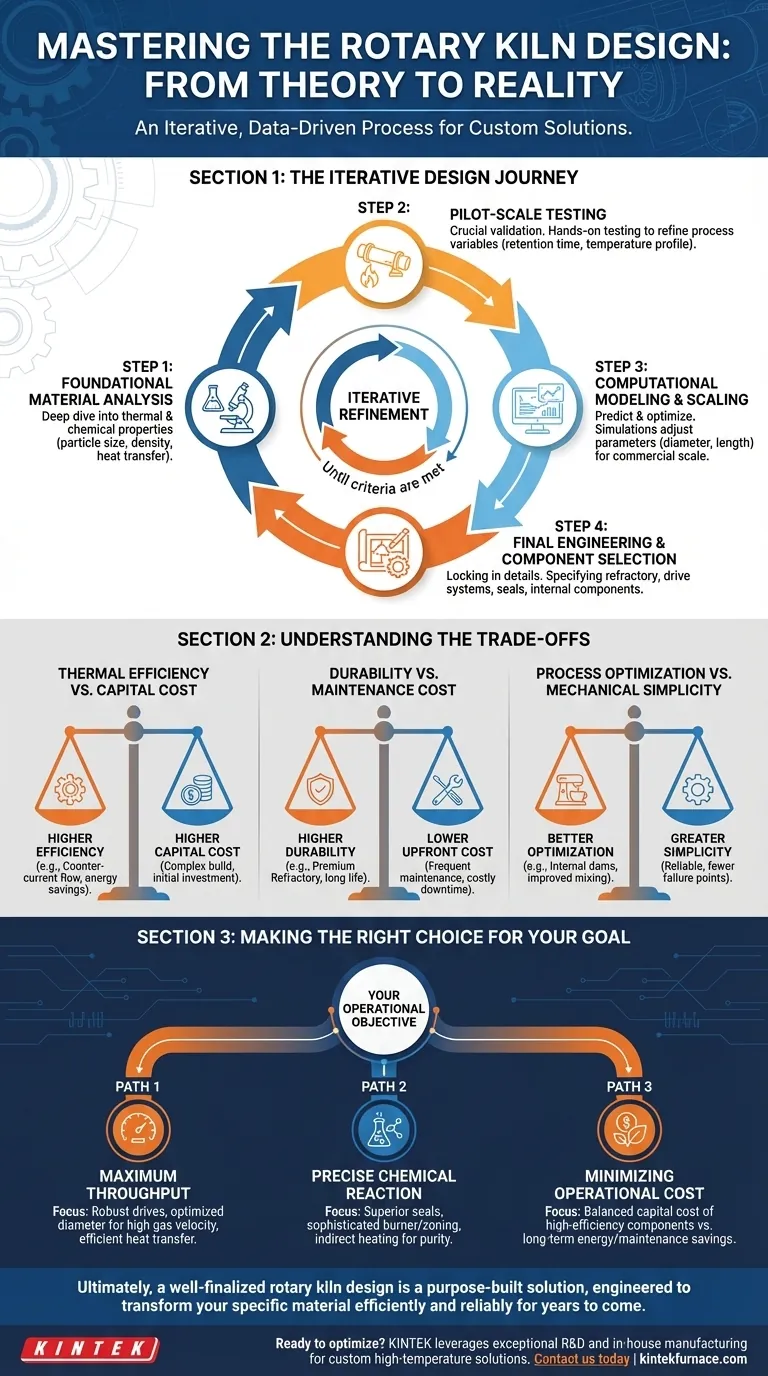

Da Teoria à Realidade: A Jornada Iterativa do Design

O design final é o resultado de um processo de refinamento em várias etapas, onde cada passo se baseia no anterior. O objetivo é eliminar incertezas e garantir que o forno em escala comercial funcione exatamente como necessário.

Etapa 1: Análise Fundacional do Material

Tudo começa com o material. Os designers realizam uma análise térmica e química completa para entender suas características específicas sob calor.

Propriedades chave como distribuição de tamanho de partícula, densidade aparente e comportamento de transferência de calor são as entradas primárias que ditam todo o design. Por exemplo, um material de alta densidade requer um sistema de acionamento mais robusto.

Etapa 2: Testes em Escala Piloto

Uma vez que as propriedades do material são compreendidas, ele é testado em fornos rotativos em batelada ou em escala piloto. Esta é a etapa de validação mais crítica.

Este teste prático permite que os engenheiros refinem variáveis cruciais do processo, como tempo de retenção, perfil de temperatura necessário e a atmosfera interna ideal. Os dados coletados aqui são a prova empírica necessária para projetar a unidade em escala real.

Etapa 3: Modelagem Computacional e Dimensionamento

Os dados dos testes piloto são inseridos em modelos computacionais sofisticados. Essas simulações preveem o comportamento do material, a transferência de calor e o fluxo de gás dentro do forno comercial proposto.

Os designers usam essa modelagem para ajustar iterativamente parâmetros — como diâmetro ou comprimento do forno — para otimizar o desempenho. O design é ajustado e re-simulado até que todos os critérios do processo sejam atendidos no papel.

Etapa 4: Engenharia Final e Seleção de Componentes

Com um processo validado e um modelo dimensionado, os detalhes finais de engenharia são definidos. Isso envolve a especificação de cada componente do sistema do forno.

Isso inclui a seleção do refratário apropriado para proteger a carcaça de aço do calor e da abrasão, o projeto do conjunto de acionamento e das estruturas de suporte (anéis de rodagem, roletes), e a engenharia das vedações do forno para garantir um controle preciso da atmosfera. Componentes internos como barragens ou elevadores também podem ser adicionados para otimizar a mistura do material.

Compreendendo as Compensações

A finalização de um design de forno envolve equilibrar prioridades conflitantes. Compreender essas compensações é crucial para alinhar o produto final com seus objetivos operacionais.

Eficiência Térmica vs. Custo de Capital

Um forno com um fluxo de calor contracorrente (onde o gás flui na direção oposta ao material) é mais eficiente termicamente, mas pode ser mais complexo e caro de construir. A escolha final depende do valor a longo prazo da economia de energia em relação ao orçamento inicial do projeto.

Durabilidade vs. Custo de Manutenção

A escolha do refratário é um exemplo primário dessa compensação. Materiais refratários de grau superior e mais caros oferecem maior vida útil e melhor isolamento, mas aumentam o investimento inicial. Um refratário de grau inferior pode economizar dinheiro inicialmente, mas levar a interrupções mais frequentes e caras para substituição.

Otimização do Processo vs. Simplicidade Mecânica

Adicionar estruturas internas como barragens pode melhorar a mistura e a transferência de calor, mas também introduzem complexidade mecânica e potenciais pontos de falha. O design deve equilibrar a necessidade de controle do processo com o objetivo de simplicidade e confiabilidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

O design final deve ser um reflexo direto do seu objetivo operacional principal.

- Se o seu foco principal é o rendimento máximo: O design enfatizará acionamentos robustos, um diâmetro otimizado para alta velocidade de gás sem perda de material e um sistema eficiente de transferência de calor.

- Se o seu foco principal é uma reação química precisa: O design priorizará vedações de forno superiores para controle da atmosfera, um sistema sofisticado de queimadores e zonas para gradientes de temperatura precisos, e potencialmente aquecimento indireto para evitar a contaminação do produto.

- Se o seu foco principal é minimizar o custo operacional: O design equilibrará cuidadosamente o custo de capital de componentes de alta eficiência e refratários duráveis em relação ao seu impacto a longo prazo no consumo de energia e nos cronogramas de manutenção.

Em última análise, um design de forno rotativo bem finalizado é uma solução construída para um propósito, projetada para transformar seu material específico de forma eficiente e confiável por anos.

Tabela Resumo:

| Etapa Chave | Descrição |

|---|---|

| Análise de Materiais | Avaliar propriedades térmicas e químicas para informar o dimensionamento e design iniciais. |

| Testes em Escala Piloto | Validar variáveis do processo, como tempo de retenção e temperatura em fornos de pequena escala. |

| Modelagem Computacional | Usar simulações para otimizar parâmetros do forno e prever o desempenho em escala. |

| Engenharia Final | Selecionar componentes como revestimento refratário, sistemas de acionamento e vedações para confiabilidade. |

Pronto para otimizar o processamento de seu material com um forno rotativo personalizado? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante um desempenho preciso para indústrias como mineração, cimento e produtos químicos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas